IoT時代のモノづくり、気付かぬエンジニアリングチェーン革新の落とし穴:ものづくりデジタライゼーション

全ての工程がデジタルのもとでシームレスにつながる「ものづくりデジタライゼーション」の世界が広がろうとしている。しかし、意外にもそのボトルネックになると問題視されている部門が、設計部門である。一貫性のあるエンジニアリングチェーンを構築するには何が必要か。同内容をテーマに取り上げた東洋ビジネスエンジニアリング主催の年次イベントにおけるスペシャルトークセッションの内容をお伝えする。

IoT(モノのインターネット)やAI(人工知能)、センサー、モバイル通信などのテクノロジーの進化を追い風に、モノづくりデジタライゼーションが本格的に進もうとしている。しかし、その価値を享受できずにボトルネックとなっている部門がある。意外なことに、それは設計部門である。一見するとデジタルの先駆者のように見える設計部門だが、CADの作図をはじめほとんどの作業を人手に依存し、システム間連携ができない企業内の“孤島”となっているのだ。この課題をいかに克服し、サプライチェーンとエンジニアリングチェーンのシームレスな連携を実現するか――。

東洋ビジネスエンジニアリング(以下、B-EN-G)が主催する年次イベント「BE:YOND by b-en-g 2018」において、設計部門の変革に知見のあるプリベクト 代表取締役の北山一真氏と、アイティメディアMONOist編集長の三島一孝が語り合ったスペシャルトークセッション「IoT時代のモノづくり、気付かぬエンジニアリングチェーン革新の落とし穴」の内容を紹介する。

設計部門は“真のデジタル化”で取り残されている

三島 サプライチェーンとエンジニアリングチェーンを結び付けていくことが製造業のデジタル化、いわゆる「ものづくりデジタライゼーション」につながっていくと考えられています。しかしその一方で、「エンジニアリングチェーンの中で、特に設計部門はデジタル化の流れから取り残されているのではないか?」という危機感も高まっています。本来、設計部門はCADやCAEをはじめ、多くのデジタルツールを使ってきたはずなのに、なぜデジタル化に遅れてしまうのでしょうか。

北山氏 ご指摘の通り、設計部門はかなり昔からCADなどのシステムを導入しており、デジタル化が進んでいるイメージがあります。しかし、実際にその中身を見てみると設計図面であれ、構造計算書であれ、仕様書であれ、全て“絵と文字”なのです。情報(データベース)になっていない“絵と文字”は、人間が目で見ないと仕事が進まないという根本的な問題があります。デジタルのファイルとして保存されてはいるけれど“生かせる情報”になっていないという問題を内包しているのです。設計部門のデジタル化が進まない最大の原因は、そこにあると私は思っています。昔から変わらないこのような働き方から、早く脱却しないといけません。

三島 確かに、設計のデータが情報として他の部門でほとんど活用されていないということはあるように思います。製造業だけに限らず建設業などでも、製造現場、建設現場がその環境の中で柔軟に対応してしまうので、設計が情報化されてなくても何とかなってしまう――。まさにそこは日本の強みだったわけですが、だからこそ課題になかなか踏み込めなかったのかもしれませんね。

北山氏 昔はそれでも良かったのです。少品種大量生産で、設計開発のバリエーションも限られていましたから。設計部門から渡された図面を目で見て理解し、しっかり仕上げていくことが、後工程の製造および建設現場の使命でした。ただ、現在のように設計開発のバリエーションが増え、個別オーダーにも対応しなければならず、加えて製品ライフサイクルもどんどん短くなっていくとなると、人手だけに頼るのはもう無理です。形だけのデジタル化ではなく、設計データをきちんと“生かせる情報化”していかないとエンジニアリングチェーンの統合やそれによる自動化なども進みません。

三島 製品自体がどんどんIoT化、スマートコネクテッドプロダクト化している中で設計開発はますます複雑になり、メカ、電気、ソフトウェアのそれぞれの設計も一元的に考えなければならなくなっています。にもかかわらず、設計開発と後工程のギャップが拡大しているのですね。

北山氏 ただ、本当はそれほど難しいことではありません。例えば、CAD図面から自動的に各部の寸法を抽出してデータベース化したり、逆に仕様書からCAD図面を自動的に作図したりといった機能も既に実現しています。こうした機能は既に多くの企業で使われているCADソフトウェアに入っているのです。企業はCADソフトウェアに多額のライセンス費を支払っているにもかかわらず、こうした機能を使い切っていません。非常にもったいないことだと思います。

三島 おっしゃる通りCADソフトウェアはどんどん進化しており、最近では「ジェネレーティブデザイン」といったコンセプトも提唱されています。達成したい設計条件や制約などのパラメータをシステムに伝えると、最適なソリューションを探求し、シミュレーションなどをへて、自動でCADによる設計図面が生まれるというものです。従来の人間に思い付かなかったような形状が生まれるなど、新しいアイデアの創出につながるものです。でも、現実日本ではこうした先進的な機能を積極的に使おうという関心はあまり高まっていないようにも感じています。せっかく便利な機能があるのに使われない原因はどこにあるのでしょうか。

北山氏 設計自体が極めて属人化された世界で行われているのが原因だと考えます。そこには設計行為を自動化することに対する懐疑心もあるようです。言葉を変えれば、機械と人間が共存する世界をまだ模索できていないところがあります。製造現場は協働ロボットなどいち早くこの共存を模索する動きになっているのに、設計部門はまだ迷いがあるように見えますね。

三島 この状況を変えていく方法はありますか。

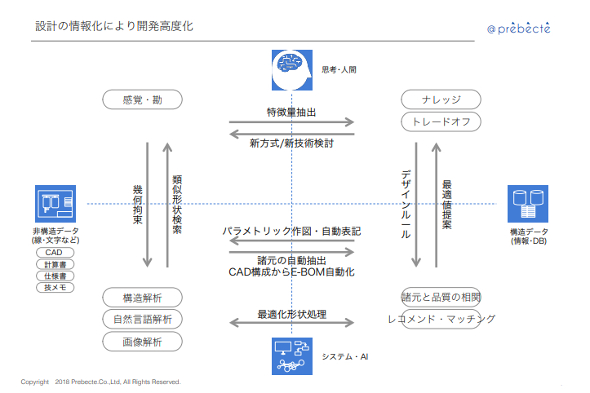

北山氏 まず設計の情報化という概念を、4象限で整理・理解することから始めていただきたいと思います。

1つの軸は、設計工程で扱うデータが構造化(データベース化)されているのか、それとも非構造化データ(絵と文字)のままなのか。もう1つの軸は、思考するのは人間なのか、それともAIをはじめとするシステムなのかです。現状は、人間が絵や文字を見て、感覚や勘に頼って仕事をする世界だけが成り立っています(図の左上の象限)。結局、それでは先に述べたような設計開発のバリエーションの多様化や製品ライフサイクルの高速化に対応するにもキャパシティーが足りず、人間がボトルネックとなってしまいます。感覚と勘を残しつつ、構造データで判断する、機械に判断させるなど、図の4象限全てを用いて“人間と機械の共存関係”を築く必要があります。

ものづくりデジタライゼーションでの設計部門の理想像

三島 もちろん設計において人間の感覚や勘も重要ですが、だからこその能力は高度な創造性が問われる部分にのみ集中してほしいと思います。さらに話を進めさせていただきますが、デジタル化の流れの中で、設計部門はどのような役割を果たしていくべきでしょうか。

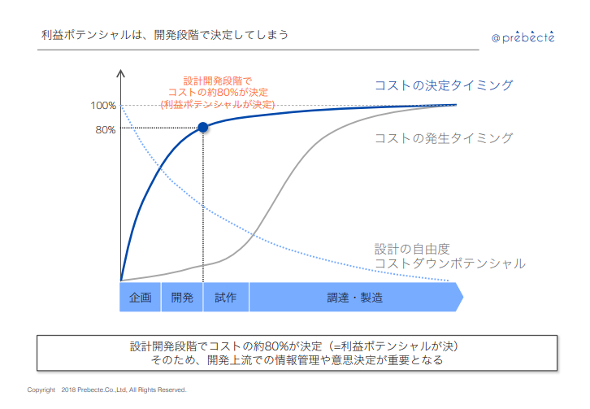

北山氏 まず、事業力を強化させるための経営管理の要素として、競争力ある商品を生み続け、利益を出し続けられる仕組みが重要となることを理解することが前提となります。その中で設計部門は経営管理としっかり連携を取りながら事業力強化の先鋒を担っていく必要があります。よく言われていることですが、設計開発段階でコストの約80%が決まり、すなわち利益ポテンシャルも決まります。そのため、より上流の設計開発での情報管理や意思決定が重要となるのです。

三島 そうした設計部門の理想形を阻害している要因は何ですか。

北山氏 端的に言えば、設計開発部門には適切なIT投資が行われていません。例えば、ERPの導入プロジェクトでは、何億円、何十億円という巨額に予算を投じるケースもよくあります。これに対して設計開発部門のIT投資は、CADソフトウェアのライセンス費を除いた純粋な意味での設計管理システムで見ると、せいぜい数千万円といった規模で1億円を超えるようなケースはほとんどありません。桁がまったく違っています。

三島 そういう話を聞くと、そもそもの問題は経営陣にありそうだとも感じますね。

北山氏 経営者からすると設計開発ってマニアックな世界なのです。自分事にならない仕事だといえるかもしれません。ERPには巨額の投資が行われていると述べましたが、それは会社の損益を可視化したり、決算を早期化したり、要するに経営者自身が抱えている課題と直結しているからなのです。ところが設計管理システムとなると、「それを導入することでそれくらい設計工数が減るのか」という現場改善議論になってしまい、なかなか前に進みません。

三島 そんな経営陣と設計部門が同じ問題意識を持つために、どんなKPIを共通項目として設定すべきですか。

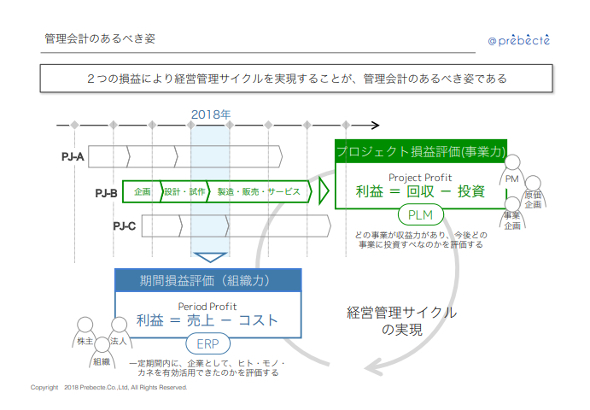

北山氏 プロジェクト損益を可視化することが重要なポイントになります。期間損益の可視化は多くの企業でできていますが、期間をまたがり製品ライフサイクル通じて得られる利益(プロジェクト損益)の見える化は意外とできていないのです。しかし、これを実現するためには、部品表や品目情報などの足元のデータが、サプライチェーンとエンジニアリングチェーンの両方を融合させた世界でしっかりつながっていなければなりません。裏を返せば、こうした足元のデータが分断しているため、製品ライフサイクルを通じて経営陣を含めた全員がプロジェクトの収益を同じ切り口で見たり、改善点を設計開発にフィードバックしたりといったことができずにいます。

三島 モノづくりはどこで決まるのかというと、全ての根幹は設計開発にあります。その源流で情報管理ができれば、全てがつながっていくということを、経営陣に強く訴えていきたいし、設計部門自身にもしっかり認識してほしいと思います。ちなみに製造業にはPLM(製品ライフサイクル管理)と呼ばれるシステムも既に多く導入されていますが、この仕組みをプロジェクト収益の見える化に使うことはできなかったのでしょうか。

北山氏 現状のPLMの問題点は、やはりエンジニアリングの領域と会計の領域が完全に分断してしまっていることです。情報システム部門はERPを介して生産管理までは関与しているのですが、設計管理はほとんど見ていないのが実情です。昔は設計開発で利用するシステムはCADくらいしかなく、情報システム部門はライセンス管理も含めた運用を設計部門に丸投げしていました。その後、BOM(部品表)やPDM(製品情報管理)のようなシステムの導入が進んでいったわけですが、依然として情報システム部門は及び腰で、全社的にデータを統合していくという力が働きにくいのです。

三島 ということはシステムをつなぐ以前に、設計部門と情報システム部門、事業部門といった組織の壁をどうやって崩していくのかも大きなポイントになりますね。

北山氏 当然そうなります。プロジェクト損益を一気通貫で見えるようにするためにはシステムだけでなく、組織も人もつながなくてはなりません。

ある大型設備を手掛けているメーカーの例を紹介したいと思います。そのメーカーは設備を作っている部門と、フィールドサービスを担っている部門の大きく2つの部門に分かれているのですが、設備そのものは採算ギリギリの価格で販売しているため、利益は微々たるものでしかありません。

では、どこで利益を出しているのかというと、設備を売った後の保守契約やサプライ用品の販売です。世間的にも割とよくあるビジネスモデルだと思います。ところが、そうした中でフィールドサービス部門におごりが生じていました。稼ぎ頭は自分たちだ。自分たちが会社を支え、皆を食わせてやっているという意識です。一方で設備を作っている部門は、そうしたフィールドサービス部門の陰口に押され、肩身の狭い思いをしていました。

実際には、意図的にフィールドサービス部門に利益が集まるようにしているだけなのにおかしいと思いますよね。このような状況下では、設計開発における思い切ったシステム投資などとてもできません。ニワトリが先かタマゴが先かという話はありますが、そのためにもプロジェクト単位で損益を可視化する仕組みが非常に大きな意義を持ちます。

日本の製造業の将来に向けて必要なこと

三島 今、多くの製造業がIoTを活用し、「モノからコトへ」の時流に乗ってサービスビジネスへの転換を目指していますが、まさに北山さんがおっしゃるような組織のシームレスな連携やプロジェクト単位で損益を可視化する仕組みなど、設計部門を本当の意味で生かしていく土壌がないと成功を勝ち取るのは難しいですね。そんなことも踏まえつつ、日本の製造業の将来に向けてアドバイスをいただけたら幸いです。

北山氏 海外企業では、たった1人の天才が1万人分以上の収益を稼ぎ出すというビジネスも当たり前のように行われていますが、そうした文化は日本の製造業には馴染まず、また目指すべきではないと思います。しかし、グローバル市場ではそんな海外企業と戦っていかなければならないのも事実です。日々の地道な改善と、身近なデータの可視化にこそ勝機があると考えており、設計部門の真のデジタル化がその鍵を握っています。ある意味で宝の山が設計部門に残されているわけです。企業それぞれの強みを生かし、デジタルトランスフォーメーション時代を先駆けるため、設計部門および設計開発の改革にぜひ勇気をもってチャレンジしてもらいたいと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:東洋ビジネスエンジニアリング株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年12月18日