スマートファクトリーの前提となる「データの取り方」と「セキュリティ」:MONOist IoT Forum 大阪 講演レポート

スマートファクトリー化への取り組みが加速しているが、取り組みを進める上ではいくつかの気を付けるべきポイントがある――。2018年1月24日に大阪市内で開催された「MONOist IoT Forum in 大阪」に登壇した富士通 ネットワークサービス事業本部 IoTビジネス推進室 インテグレーション部部長の黒下和正氏は工場IoT実践において必要になる要件について解説した。

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネット」などIoT(モノのインターネット)を活用したスマートファクトリー化への動きが注目を集める中、2017年は工場IoTの導入の動きが本格化した1年となった。しかし、その一方で実践が進んだからこそ見えてきた多くの課題も明らかになってきている。

2018年1月24日に大阪市内で開催された「MONOist IoT Forum in 大阪」では、富士通 ネットワークサービス事業本部 IoTビジネス推進室 インテグレーション部部長の黒下和正氏が登壇。「IoTで実現する製造現場のデジタル革新事例」をテーマに、実践段階に入った工場IoTにおいて、気を付けるべきポイントについて解説した。

工場IoT化を実現するための4つのレベル

黒下氏は工場のスマートファクトリー化について「現場の人々と話していると『言っていることは分かるけど具体的にどうすればいいのか』など、実現に向けた理想と現実のギャップを認識していることが分かります」と現状について述べる。

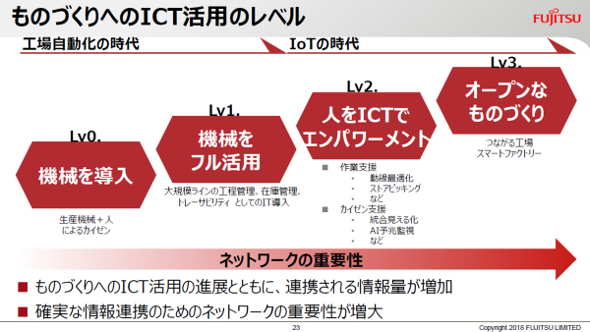

スマートファクトリー化を進めるためにはものづくり現場におけるICT(情報通信技術)の活用が必須となるが、黒下氏はICT活用レベルを4つの段階に定義している。レベル0を「機械の導入」とし、生産機械と人によって改善活動を行う。その後、レベル1の大規模ラインの工程管理や在庫管理などでITを活用する「機械のフル活用」へと進む。レベル2としてはAI(人工知能)やIoTを駆使した「人をICTで強化」が行われ、レベル3で、スマートファクトリーなどを実現する「オープンなものづくり」の実現に至る。

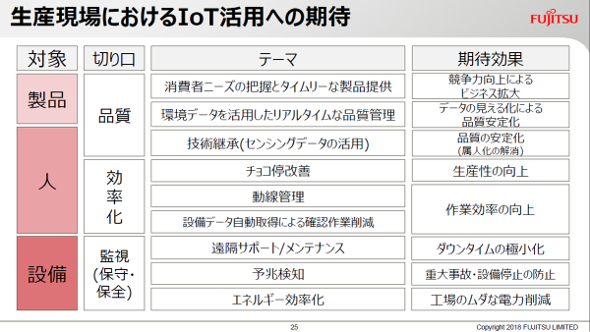

黒下氏は「このように、スマートファクトリーといっても実現するまでには長い道のりが存在します。その中でICTを活用して全体を見えるようにしていくということがポイントです。ただそのためにはまず目的を明確にしなければなりません」と語る。目的については「対象」や「切り口」「テーマ」などに応じて「期待効果」がある。「求める期待効果を実現するために、どうすればよいのかを考えていくことが、工場IoTで成果を挙げる近道となります」と黒下氏は目的を明確にすることの重要性について強調する。

実は難易度が高い「つながる」こと

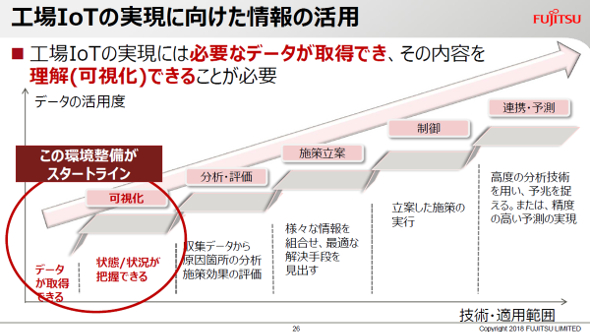

ただ、これらの目的を明確化した上で、工場IoTに取り組んだとしても、容易には成果を得られないケースが多い。それは「そもそも工場内の有効なデータを取得し、その内容を可視化し理解できるようにすることの難易度が高いからです」と黒下氏は述べる。

工場IoTの実現には、まずは「可視化」が最初のステップとなる。その後、「分析・評価」「施策立案」「制御」「連携・予測」へと活用の範囲を広げていくという流れである。しかし、そもそもの「可視化」に対する環境整備に大きな手間やコストが発生する。黒下氏は「まず可視化を実現するにも、現場のどういうデータをどういう粒度でどのように収集していくのかということを決めていくことが難しいのです。そこが決まったとしても、必要となるネットワークやストレージなどの情報基盤をどう構築するか、セキュリティはどう確保するのか、などの多くの課題をクリアしていく必要があります」と難しさについて述べている。

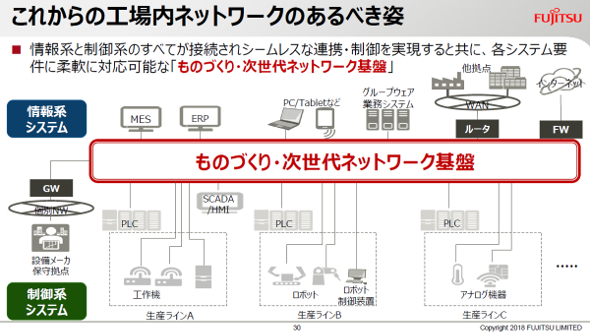

特にセキュリティについては「つながる工場」実現における大きな障壁となり得る。「つながる」ことは、サイバー攻撃の標的となる可能性が高まるということを意味するからだ。黒下氏は「工場のネットワーク環境は従来、情報系システムと制御系システムが分離して存在しており、現場にある制御系システムでリアルタイム性や可用性を確保していました。しかし、工場IoTを実現するには、情報系システムと制御系システムを統合したネットワーク環境が必要になります。そうなると制御系システムもサイバー攻撃にさらされる可能性が生じてきます」と警鐘を鳴らす。

既に、ウイルスの制御システムへの攻撃により、業務停止につながったセキュリティインシデントも発生しており、「工場IoTを実現するには、新たなものづくりネットワーク基盤が必須となります」と黒下氏は述べている。

「つながる」の価値を実現するパートナーの活用

「データをどう取得すべきか」や「新たなものづくりネットワーク基盤の構築」などの課題に対し、全てを1社で実現することは現実的には不可能である。例えば、ものづくりネットワーク基盤を構築する場合でも「工場ネットワークのグランドデザイン検討」や既存の「工場ネットワークのアセスメント」、そして「工場ネットワークのインテグレーション」などのステップが必要となる。これらを自社のみで、全て実践することは非常に難しいといえる。

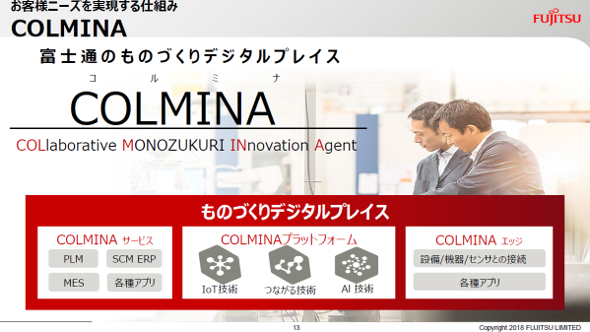

そこで富士通が提案しているのがものづくりデジタルプレイス「COLMINA(コルミナ)」である。COLMINAは、主に製造業向けの多種多様な業務サービス群「COLMINAサービス」、設備機器の稼働情報やセンサーデータ等、製造現場のデータを収集、蓄積するための「COLMINAプラットフォーム」、作業員のバイタルや製造物の位置などのセンサー情報、設備機器の稼働情報を収集・処理する「COLMINAエッジ」で構成される。

これらの技術やツール、ノウハウなどを複合した基盤を活用することで、新サービスの提供やサプライチェーンの高度化、マスカスタマイゼーションの実現、オープンイノベーションの実現、ものづくりノウハウの伝承などをより短い期間で達成できるようになる。先述した「データの可視化」や「次世代ものづくりネットワーク基盤の構築」についてもより簡単に実現できるのだ。

黒下氏は「工場IoTおよび新たなデジタルものづくりを実現するには、さまざまなハードルがあります。自社だけで乗り越えられないハードルが出てきた場合には、外部のパートナーをうまく活用することが有効です。富士通では、これらの情報基盤だけでなく、工場IoTの効果などを検討・実証するラボなども用意しており、お客様のスマートファクトリーの実現にさまざまな角度から貢献できます」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士通株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年3月20日