現場と経営をつなぎ、製造業の顧客の課題解決へ:Hitachi Social Innovation Forum 2019 TOKYOレポート

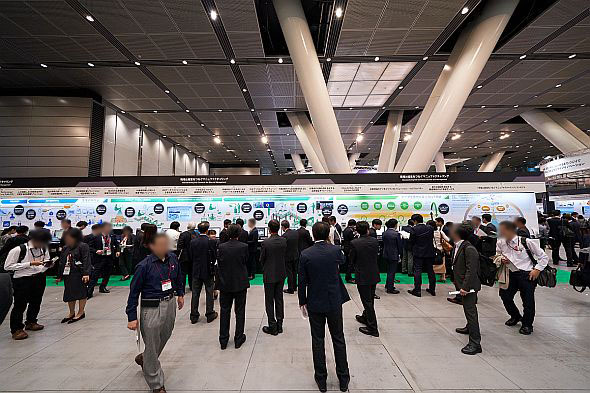

日立製作所のプライベートイベント「Hitachi Social Innovation Forum 2019 TOKYO」のマニュファクチャリングコーナーでは、「現場と経営をつなぐマニュファクチャリング」をテーマにさまざまな展示を行った。その中でも、ダイキン工業や住友ゴム工業、クボタなどとの協創事例が来場者の注目を集めた。

日立製作所は2019年10月17〜18日、東京国際フォーラムにおいてプライベートイベント「Hitachi Social Innovation Forum 2019 TOKYO」を開催した。同イベントでは多数の講演が行われた他、展示会場では進化を続ける社会イノベーション事業の最新成果や今後の展望などが7つのカテゴリーに分けて披露された。

製造・流通業との関わりが深いインダストリーカテゴリーでは「ロジスティクス&リテール」「マニュファクチャリング」「ロボティクス」「メンテナンス」の4つのコーナーで展示を繰り広げた。これらのうちマニュファクチャリングコーナーでは、「現場と経営をつなぐマニュファクチャリング」をテーマに、同社の先進的なデジタル技術を活用したソリューション/サービス/テクノロジーの総称である「Lumada」を核とする、製造4M(huMan、Machine、Material、Method)データのIoT(モノのインターネット)基盤を介したデジタル化や、デジタルソリューションによる品質向上や効率的なモノづくりなどの価値創出で現場・経営の最適化や課題解決に貢献するための取り組みをアピールした。

品質向上に向けダイキンや住友ゴムとの協創を拡大

マニュファクチャリングコーナーは、製造業の顧客の重要な課題の一つである「品質向上」と「生産効率向上」の他、価値創出のコア要素となる「IoT基盤」と「プロダクト」などのグループに分けてさまざまな展示を行った。

「品質向上」で披露していたのは、製造現場の人(作業者)、モノの動き、状態をデジタル化し、品質の向上につなげるさまざまなソリューションだ。その1つである「化学品反応プロセス画像解析・評価システム」は、センサーやカメラで化学反応プロセスにおける装置や液体の状態などの情報を収集し、画像解析による連続監視で化学品の状態や装置の動作を評価・解析できる。顧客の課題として、監視における作業者の基準判断の定量化や、プロセス設備の異常の早期検知などを上げるケースが多く、それに対して同システムは、画像解析による判断基準の定量化および、作業員の作業タイミングとの対応の標準化により品質の安定化を実現する。さらに、カメラによる連続監視で不良を抑制し、生産性を高めるなどの効果が期待できる。

装置の動作状態や温度、回転数などのセンサー情報に加えて、従来は作業者による定点的な目視確認に依存していた液体の発泡状況や色の変化などの反応状態について、画像解析技術を用いてデジタル化し、リアルタイムかつ連続のデータとして収集・解析。それにより、今後の品質管理の安定化と作業効率改善に大きく貢献する。「既に2019年2月より共同実証として同システムを導入し、稼働開始しています。ダイキン工業の淀川製作所(大阪府摂津市)内のフッ素化学品製造工程の反応プロセスに同システムを導入し、現在データの収集・蓄積を行い、品質安定化に向けた判断基準のブラッシュアップに取り組んでいます」(日立の説明員)。さらに今後は、同システムを化学や食品などプロセス系製造業向けに営業展開を広げていく方針だ。

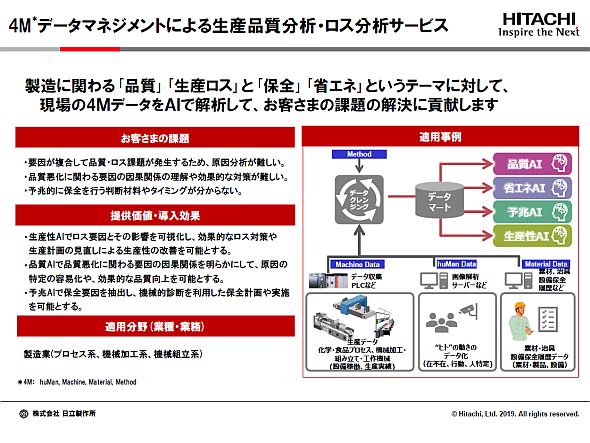

「4Mデータマネジメントによる生産品質分析・ロス分析サービス」は、製造に関わる「品質」「生産ロス」と「保全」「省エネ」というテーマに対し、現場の4MデータをAIで解析し、顧客の課題解決に貢献するものだ。現場では、要因が複合化して品質・ロスが発生するために原因の分析が難しかったり、品質悪化に関わる要因の因果関係や、予兆的に保全を行う判断材料やタイミングが分からなかったりするなどの課題が山積している。これらについて、「生産性AI」でロス要因とその影響を可視化し、効果的なロス対策や生産性計画の見直しによる生産性の改善を可能にした。加えて、「予兆AI」で保全要因を抽出し機械的診断を利用した保全計画なども立案する。

同サービスは住友ゴム工業との協創事例となる。実際に、工場内の生産ラインや製造拠点間の異なるFAシステムのデータを統合できるPTCジャパンのIoTアプリケーション開発プラットフォーム「ThingWorx」と連携している。ThingWorxで収集した生産設備のリアルタイムな稼働データをLumadaのデータ解析技術を用いたAIアプリケーション群で網羅的に解析し、品質や生産性、設備予知保全、省エネルギー化などに影響を与える要因について、高速かつ高精度な探索と抽出につなげている。同サービスは、既に金属、薬品、食品メーカーなど業種を問わずに評価や導入が進んでいる。「顧客の中には、既にさまざまなデータを持っているところも多くあります。そうしたところに、分析の仕方などの活用法を提案できるサービスとして提供していければ」(日立の説明員)と意欲をみせる。

熟練者による計画業務をAIで実現

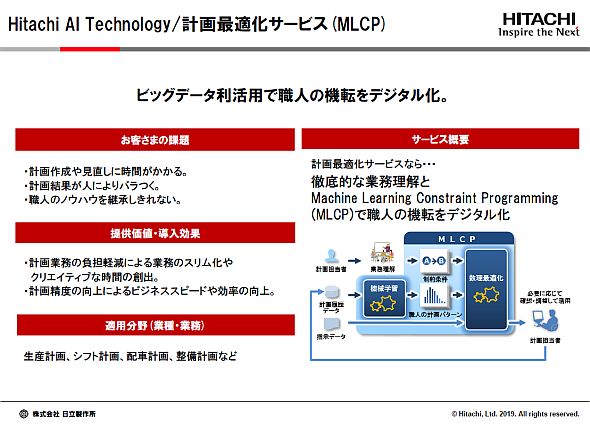

「生産効率向上」の展示スペースでは、ビッグデータの利活用で生産計画の策定における熟練の技をデジタル化する「Hitachi AI Technology/計画最適化サービス(MLCP)」を出展した。同サービスは、生産ラインのデータや熟練者の作業履歴などを、AIを活用して解析し、自動的に最適な生産計画を立案する。

日立は長年にわたって、鉄道のダイヤ編成の運行管理など、限られた時間内で瞬時に多くの制約条件を満たすことが求められる計画業務において、ノウハウを培ってきた。そのノウハウの一つである数理最適化技術に、機械学習を用いたAIを融合させ、独自の新しい制約プログラミング技術「Hitachi AI Technology/MLCP(Machine Learning Constraint Programming)」を開発し、同サービスの中核に据えた。設備の稼働状況や納期、生産ラインに投入できる人員といった複雑な制約条件に加え、大量の計画履歴を機械学習して見いだした熟練者のパターンを、独自の最適化エンジンに組み込み、最適解を高速に導く。

熟練者は、制約条件を満たせない場合でも、自身の経験に基づいて高効率な計画を立案できるので、彼らによって計画業務が支えられてきたが、こうした人財も近年は不足しつつある。このような熟練者の能力とノウハウをデジタル化することで、熟練者に依存せず、急な需要変動や納期の変更などでも、柔軟な計画立案を支援することが期待できる。同サービスの導入により、計画業務の負担軽減による業務負荷のスリム化やクリエイティブな時間の創出、計画精度の向上によるビジネススピードの向上などに貢献する。また、同サービスは「生産計画だけでなく、工場での要員計画、配車計画などにも幅広く使われています」(日立の説明員)として、既に10社以上へ導入されるなど順調に実績も上がってきている。

「IoTコンパス」

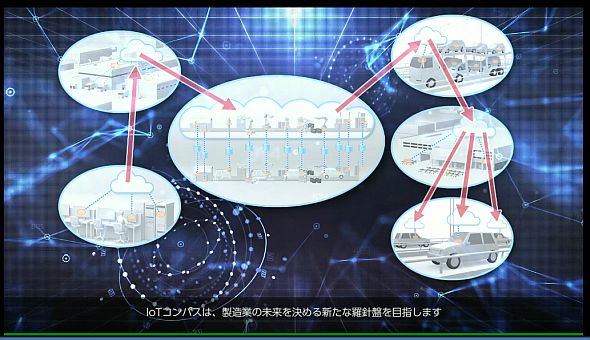

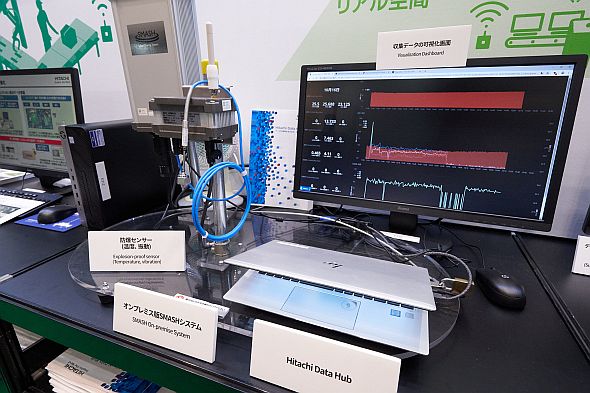

「IoT基盤」の展示スペースでは、「生産現場のデジタルツイン化ソリューション〜IoTコンパス〜」や「Hitachi Data Hub」によって広がるIoTの世界についてデモンストレーションをまじえて紹介した。

IoTコンパスは、日立のモノづくりのノウハウを基に、独自のデータモデルを用いて生産現場のデータ連携を容易にし、生産工程全体の最適化を支援する。生産現場には、鋳造、プレス加工、溶接、組み立てなど、さまざまな生産工程における業務やOT、ITに関わるデータが生み出されている。これらの業務とOT・ITデータ(業務+4M)間の「つながり」を独自の生産業務モデルを用いて、生産現場の状況をデジタル空間に再現する(デジタルツイン)ことで、現場視点の分析や最適化に必要なデータの抽出や利用を容易にする。

これにより、今まで気付かなかった改善策の発見、シミュレーション、AIの活用による未来を予見した最適解の探索が可能となる。同ソリューションの大きな特徴は「これまでのIoTでは、工程単位の縦割りで最適化をめざすことが一般的でした。しかし、IoTコンパスは、部品調達から組み立て、出荷に至るまでの生産工程、全体のデータを横串につなげ、デジタル技術を使って最適化します」(日立の説明員)というものであり、そのため、例えば、生産工程で計画が諸条件によりずれた場合にも、そのずれた時点から再計算して最適な状況にもっていくことが可能だ。

利用シーンとしては、品質検査の精度向上、最適計画の立案に加えて、医薬品業界も視野に入る製品トレーサビリティーなどがある。日立の説明員によると、現在複数社と適用検証を行っているとのことだ。

一方、Hitachi Data Hubは、工場の生産状況や設備稼働状況など、さまざまなデータをリアルタイムに収集、加工、蓄積するための基盤だ。工場など生産現場データを対象とすることで、生産効率化や品質の向上など、工場の経営に関する課題の解決を支援する。

例えば、産業機械の生産ライン状況などのデータをリアルタイムに可視化することで、問題発生時も影響範囲を最小限に抑えることなどができる。工場の状況を把握し、現場データに基づいたPDCAサイクルをスピーディーに回すことが可能だ。現状を分析した後に、対策を立案(Plan)し、生産活動を実行(Do)する。さらに実行結果を分析(Check)し、そこから改善計画を策定して現場にフィードバック(Action)することで、経営判断の迅速化につなげる。日立の説明員は「Hitachi Data Hubは、現場に散在するデータを安全、簡単に収集し、使いやすいように加工し、そしてリアルタイムに可視化できます。それにより、他のアプリケーションも使いやすくできるので、アプリケーション間をつなぐ役割を担えます」とその特長を説明する。既に、機械・化学、食品などの製造業向けの導入実績も伸びてきている。

クボタの自動運転農機開発に貢献

「プロダクト」コーナーでは、日立産機システムによる顧客企業との協創事例を披露した。クボタとの協創事例では、GPS位置情報ソリューションとして、農機の自動運転を支援する高度なGPS測位技術を両社で共同開発したことを紹介。クボタのGPSを搭載した自動運転農機「ファームパイロットシリーズ」は、同ソリューションにより数cmレベルの精度での自動運転が可能になるという。日立は今後、農機だけでなく、AGV(自動搬送車)や産業車両への搭載、フォークリフトの導線解析(屋内外の位置検出)などへの活用シーンが広がることが期待されている。

アイティアクセスとは、自動販売機での電子決済を可能にするキャッシュレス決済ソリューションサービスの構築で協創を行った。日立産機システムは、高信頼性のハードウェアである「LTE対応 電子マネークラウド決済ユニット」の開発と製造を担当しており、アイティアクセスがその普及を含めた一体のキャッシュレス決済ソリューションサービスを提供する。自動販売機における決済ソリューションの多様化、導入コストやランニングコストの削減といった課題がある。決済ユニット、決済サービス、LTE回線、売上・端末管理、保守サービスなどをワンストップで提供するアイティアクセスの自販機用決済ソリューションは、その課題解決の一助となっている。

MONOist特設サイト

日立の“OT×IT×プロダクト”で新たな価値を創出 つながりが生むモノづくりとバリューチェーンの革新

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年12月16日