“ホワイトボックス型の故障予知”を実現するノンプログラミング開発環境とは:製造業IoT

製造業が、IoTなどで得たデータ活用の効果として期待している、製造現場の設備や製品の故障予知。電通国際情報サービスは、この故障予知に有効なPHMの導入のハードルを下げる「PDX」というツールの本格展開を始める。PDXを使えば、ホワイトボックス型の故障予知をノンプログラミング開発環境によって実現できるのだ。

インダストリアル・ビッグデータの特性を理解する

デジタルトランスフォーメーションの必要性が叫ばれて久しい。もちろん、製造業も例外ではない。IoT(モノのインターネット)の普及や製造現場のデジタル化によって、取得できるデータも各段に増加した。データから得られた知見を活用し、生産性の向上や製造工程の最適化などを目指す企業も多い。

製造業においてデータ活用の効果として期待されているのは、製造現場の設備や製品の故障予知である。製造設備にセンサーを取り付け、そこから収集したデータを分析して異常を探し、故障前にメンテナンスをする。実際、多くのITベンダーは「故障予知パッケージ」を提供している。ただし、その中には「正常値を登録しておき、そこから外れたものは異常値としてアラートを上げる」というレベルの製品も少なくない。

実際のところ、故障予知市場は専門家が予想していたほど育っていない。その背景にあるのが、ユーザー企業のパッケージソフトや“ビッグデータ”に対する過度な期待だ。

「データ活用のトレンドに乗り遅れまいとするあまり、明確な目的意識を持たないまま故障予知プロジェクトを進めるケースも少なくありません。取得可能なデータをやみくもに収集し、ベンダーが提供する故障予知パッケージを導入すれば、これまで発見できなかった異常が発見できると考えてしまっている。製造業のデータ活用では『インダストリアル・ビッグデータ』の特性を理解し、システム工学的にアプローチすることが重要なのです」

こう指摘するのは、電通国際情報サービス(以下、ISID) 営業推進本部 インダストリアル・ビッグデータ営業推進部長の冨岡広氏だ。

ISIDは1975年、GE(General Electric)と広告代理店である電通のジョイントベンチャーとして誕生したシステムインテグレーターである。その設立背景から、製造業に対する造詣が深い。以前からISIDは「インダストリアル・ビッグデータの活用方法は、汎用的なビッグデータ活用方法とは異なる」とし、製造業の課題解決に特化した適切なデータ活用ソリューションが必要だと訴えている。

インダストリアル・ビッグデータとは、主に製造や保全など、エンジニア知見が必要な領域で用いられるデータを指す。シンシナティ大学の教授で、故障診断や予測技術の研究開発を進める「IMSセンター(現在はインダストリアルAIセンターに改称)」の創設リーダーでもあるジェイ・リー氏が提唱した考え方だ。

そのリー氏とIMSセンターの研究者が中心となって設立したベンチャー企業がPredictronicsである。Predictronicsではデータの活用による故障予知や生産/保全計画の改善などを目的としたコンサルティング、ソフトウェア開発、トレーニング、データ分析といったサービスを提供している。ISIDはPredictronicsと資本業務提携し、2014年1月よりPredictronicsの知見を生かしたサービスを日本国内で展開している。

なぜPHMが重要なのか

インダストリアル・ビッグデータの活用で注目されるのが、PHM(Prognostics and Health Management)である。PHMとは製造現場の設備や製品の稼働状況を「Health(健康)」にたとえて、「Diagnostics(故障診断)」「Prognostics(寿命予測)」「Health Management(健康把握)」の観点から運用管理するシステム工学的アプローチを指す。具体的には、製品/生産設備の故障検知や不具合箇所の特定/診断、残寿命の予測などを行い、ゼロダウンタイムの実現など経営課題の解決を目指すものだ。

ISIDは、Predictronicsと資本業務提携して以降、このPHMを業務展開するためのシステム実装支援に至るまでの「PHMコンサルティングサービス」を国内で提供してきた。提供開始から約4年間で、既に35以上のプロジェクトを手掛けてきたという。

ただしこのPHMコンサルティングサービスは、PHMのノウハウを顧客企業ごとに異なる製品や使用環境などに合わせて、個別にカスタマイズして組み込んでいくものであり、顧客企業側にもそれを受け入るためには一定レベル以上の体制が必要になる。冨岡氏は「適切に分析を行うために、RやPythonなどのプログラミング言語活用の経験や、インダストリアル・ビッグデータを扱うための、ドメイン知識を踏まえたデータサイエンスに関する知見が前提になっていたのは確かです。この4年間の取り組みで、そういったPHMに基づく故障予知に取り組める体制を持っている企業への提案はかなり浸透してきたのではないかと感じています」と語る。

これらPHMの先行企業を、イノベーター、アーリーアダプターとすれば、次に提案を強化すべき対象となるのがアーリーマジョリティー層の企業になる。より多くの企業にPHMの有用性を訴えかけるためにISIDが取組んだのが、Predictronicsと共同で進めていたPHM実装ツール「PDX」の開発である。

PDXは、故障予知に必要な製品/設備の稼働データ収集をはじめ、各企業の製造環境に対応した分析ロジックの作成から、分析結果の可視化までを包括的に提供する。「従来のPHMコンサルサービスはアーリーマジョリティーの企業、つまりこれからデータ分析を始めたい企業にとってはハードルが高すぎます。しかし、このPDXの上に優れた分析モデルを構築して提供することでこのハードルを大幅に下げることができ、その後の顧客企業内の自律活動を加速することができます」(冨岡氏)という。そこでISIDは、このPDXの開発を加速するため2017年12月にPredictronicsへの出資を拡大。2018年5月から段階的に国内での提供を始めている。

ノンプログラミングでパラメータが設定できるカラクリ

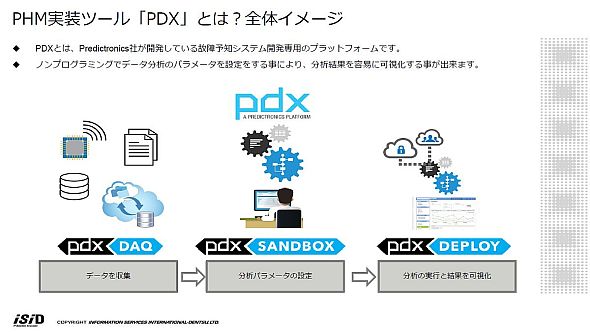

PDXは、稼働データ収集ツール「PDX DAQ」、分析ロジック作成ツール「PDX Sandbox」、WebGUIによる分析結果可視化ツール「PDX Deploy」という3つのアプリケーションで構成されている。ISID 戦略ビジネス推進本部 インダストリアル・ビッグデータ部 プロジェクトディレクターの内藤潤氏は「これら3つの中で、PHMを実現するためのエッセンスが詰まっていると言っても過言ではないのがPDX Sandboxです。PDX DAQとPDX Deployについては代替できるツールがないわけではありませんが、PDX Sandboxは他に類を見ません」と説明する。

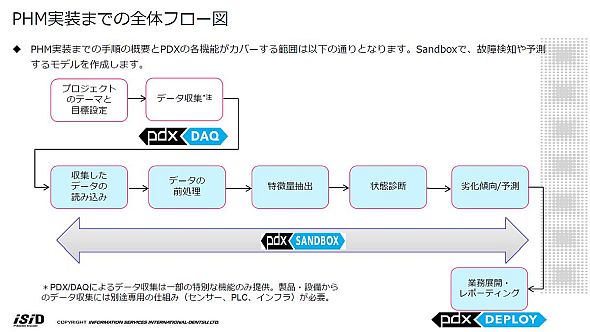

PDX Sandboxは、PHMのプロセスの中で「収集したデータの読み込み」から「劣化傾向/予測」までを担う。そして、そのプロセスをノンプログラミングで実行できることが最大の特徴となっている。以下にその流れを見て行こう。

最初の「収集したデータの読み込み」では、csv、txt、mat、tdmsといったさまざまな形式のファイルを自動認識して読み込む。また、欠損データを除去したり、ファイル名から属性を抜き出して情報として追加したりする機能(モジュール)も提供する。さらに、読み込んだデータを同期する「複数データソースの同期化」や、読み込んだデータへ新たなデータを追加する「データソースの追加」といった機能(モジュール)も提供する。

次は「データの前処理」だ。ここでは異常値やデータ分析に利用できないノイズデータ、さらに欠損値データなどを排するといった作業を行う。具体的には、「ある変数の値が、一定の値を越えたら削除する」など、あらかじめ定義したルールでデータを削除したり、変数の単位を標準単位に変換したりといった作業を行う。さらに、後の処理で必要になる変数を計算して追加するといった処理もできる。

「データの前処理」の重要性について内藤氏は、「分析の“源”となるデータに異常値があれば、誤検知のリスクが高まります。インダストリアル・ビッグデータでは、サンプルデータの切り捨てや、1つのレコード内にある波形をセグメントに分割するといった前処理も必要になるのです」と力説する。

次の「特徴量の抽出」では、波形の特徴などを抜き取って計算するプロセスを担う。具体的には記述統計などで、平均や分散、最大値と最小値の振幅などを抽出し、正常な状態と異常な状態で特徴量に差が出る部分を探し当てる。

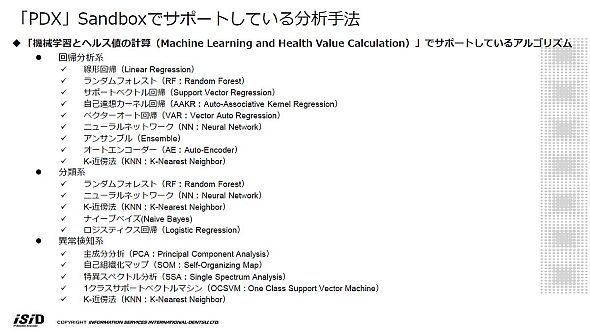

こうして整えたデータを基に、「状態診断」と「劣化傾向/予測」を実施する。ここでは「どのようなアルゴリズムを使用するか」「アルゴリズムのパラメータをどのように設定するか」といった選択をする。なお、PDX Sandboxでサポートしているアルゴリズムは、ニューラルネットワークやランダムフォレスト、主成分分析、自己組織化マップなど、PHM用途で使われる以下のアルゴリズムがある。

通常、こうした設定は、データサイエンティストがRやPythonといった機械学習や統計分析で用いるプログラミング言語を使用しアルゴリズムを作成していた。しかし、PDX Sandboxであれば、これらの言語を使わずに、データ取り込み時の前処理や分析時のパラメータを設定できるのだ。これまでのように「データサイエンティストが作成したプログラムを、他の開発言語に変換してコーディングし直す」といった作業は必要ない。

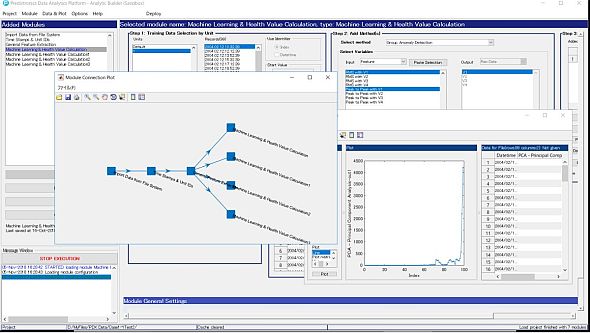

さらに、PDX Sandboxではこうした一連の手順を構築するモジュールが、「ボックス」として用意されている。ユーザーは必要なモジュールを選択し、自社に必要な分析処理フローを構築する。フローは必要となるデータ処理によって、直列処理や並列処理になる。さらに、マルチのデータソースからデータを収集して同期し、次の処理を実行するケースも考えられる。PDX Sandboxでは、こうしたケースバイケースの製造環境でも、処理フローが自由に構築できるのだ。

モジュール設定では、必要となるモジュールが一画面で表示される。設定者は、画面上に記載された「Step」ごとに必要なパラメータを指定すればよい。例えば、故障診断をする際には、「Step1」で訓練データを指定し、「Step2」では入力/出力変数を指定する。そして、最後の「Step3」では分析手法を指定するという具合だ。

もう1つ、PDXのアドバンテージは「どのアルゴリズムを利用し、どのような設定をしているのか」を、顧客企業が把握できることである。ツールベースで提供される故障予知ソリューションの多くは、顧客が分析エンジンのアルゴリズムを確認できない、いわゆる「ブラックボックス型」だ。一方、PDXは顧客企業とともに分析モデルを構築するアプローチを採用している。内藤氏は「PDX Sandboxでアルゴリズムを選択するのは、お客さまです。ですから『なぜこの分析結果が導き出されたのか』を、お客さまが解釈できるのです」と説明する。

故障予知を実現するPDX Sandbox、そのために必要なもう1つのこと

冨岡氏はPDX Sandboxを「PHM構築のハードルを下げると同時に、これから故障予知を実践したいお客さまを下支えする“道具”です」と述べる。

故障予知に特化した機能のみを搭載し、ノンプログラミングで複雑な分析システムを構築できることから、これまでの「故障予知パッケージ」ツールを使いこなせなかったユーザーには最適だ。導入前のPoCプロジェクトは、顧客とともにエンジニアリングの知見を生かしながらISIDが構築し、顧客の環境に移管するプロセスを採る。ただし、冨岡氏は「PDX Sandboxは何でも解決する万能ツールではありません。一度入れたらそれで終わりではないのです」と強調する。

「お客さま自身が自社の製造環境や製品の個別性を把握し、何をどのように分析したいのかを明確にすることが重要です。製造業においては、お客さまが培ってきたドメイン知見とデータサイエンスを掛け合わせないと、予測分析や故障予知は成功しないのです」(冨岡氏)

例えば、パラメータの指定でも、どのアルゴリズムを選択すればよいかの知識がなければ選択できない。製造ラインでも製品の組み立て構成に変更が生じれば、故障予知の方法も変化する。その場合には、固有の設計思想に基づいたチューニングが必要だ。そうしたチューニングもPDX Sandboxであれば、モジュールを選択しながら試行錯誤できる。ただし、その主体はあくまで顧客自身である。

現在、PDX Sandboxは、ISIDのこれまでのPHMコンサルティングサービスの顧客であるコマツや大手空調機器メーカーなどが先行評価している段階だ。より多くの顧客に向けた本格展開は2019年1月を予定している。PDX Sandboxの利用価格は、サブスクリプションモデルで年間120万円(最小は30万円/3カ月)から。なお、初期導入のためのPoCプロジェクトについては700万円からとなっている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

関連リンク

提供:株式会社電通国際情報サービス

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年12月28日