日本企業のものづくり、特にエレクトロニクスの実装にかかわる企業の強みはなんだろうか。品質である。だが、海外企業との取引において、高い品質を十分に打ち出すことができているのだろうか。

高品質の装置を製造し、かつ海外市場で成功している事例がある。半導体検査装置に強みがあるアドバンテストだ。同社の売上高に占める海外比率は90%以上に達している。同社の事業の強みは4つあるという。

- デバイス測定に関してワンストップでトータルソリューションを提供していること

- 高速域の測定技術を持っていること

- 2011年に買収した旧ベリジー(Verigy)からものづくりの手法を吸収し、外部委託を活用した生産方法と、アドバンテストが以前から進めていた内作、それぞれのメリットを生かせること*1)

- 部品単体からシステム全体までの品質管理体制を築いていることにより、品質の高い製品を作れること

このうち、3番目に示した強みは、IPC規格の採用と密接な関係にある。

*1) 「品質を維持しながら海外生産するには、小型で層数の少ない基板でないと難しい。当社は大型の多層基板を製品に用いているので、内作で品質を維持していくことが重要となる」(アドバンテストの塚越聡一氏)。

世界市場の動向に対応する

2016年9月16日、報道関係者向けに「グローバル市場における、日本企業の強みと市場変化への対応力。国際標準IPCへの対応とそのメリット」と題した対談が開催。アドバンテストで常務執行役員、生産本部長を務める塚越聡一氏と、IPCでプレジデント兼CEOを務めるジョン・ミッチェル氏が参加した(図1)。

塚越氏によれば、ものづくりについて世界市場には3つの動向があるという。二極化、市場の変動差の拡大、寡占化だ。

二極化とは受注の数量が多い製品と少ない製品、高度な製品とそうでないものなどに強く分かれる傾向をいう。「このような動向に対して、多品種少量生産で対応している。多品種少量生産の勘所は、品質を維持すること。見える化で対応する形だ」(塚越氏)。同氏がいう見える化は、一般的な見える化とは異なる。データ化を推進し、自社の強みが分かるという意味だ。

市場の変動差が拡大する原因は、新興国が加速度的に成長していること。「当社はカスタム材料を多数用いている。発注から半年以上の納期を要する部材もある。このような状況で月間の受注量が急に数倍に伸びたときにどのように対応したか。メーカーの協力を得て、入手困難な材料の素材レベルまで踏み込んで確保を進めた」(同氏)。

寡占化とはM&Aなどの結果、同じ市場で争っていた企業が1つになること。「寡占化すると顧客のカスタマイズ要求が増え、調達納期と製造工期が延びてしまう。これを解決するためには機能の共通化、受注生産でも対応可能な調達納期の短縮が必要だ」(同氏)。

強いサプライチェーンを構築するには

ミッチェル氏によれば、世界市場の動向は2つあるという。1つは「everything faster(短納期化)」、もう1つは「consolidate is going on(寡占化)」。

この結果、何が起こるか。自社がこれまで構築してきたサプライチェーンだけでは対応できなくなる。これまで以上に強いサプライチェーンを作り上げることができなければ世界市場で生き残れない。

「IPCは世界を小さくしようと努力している。各国の企業がIPCの標準を通して会話できるようになれば、サプライチェーンは強くなる」(ミッチェル氏)。これまで取引がなかった企業に製造を委託したり、部品を調達するといったアクションを採りやすくなるからだ。

サプライチェーン構築に関して、アドバンテストの品質確保でも、IPC基準がさまざまに役立っているという。そのきっかけとなったのが旧ベリジー買収だ。同社は米Agilent Technologiesから分離独立した企業だ。

「ベリジーはEMS(Electronics Manufacturing Service)に製造を委託しており、その際にIPC規格を用いて品質を確保していた。当社の社内規格を用いて必要な品質を海外企業に要求しようとすると、説明に必要な時間がかかりすぎる。ベリジーの手法を取り入れることで、海外市場でオペレーションがしやすくなった」(アドバンテスト 生産本部生産技術部で部長を務める齋藤登氏、図2)。

「これまで当社は最終製品で品質保証をしてきた。多くの日本企業もそうだろう。だが、水平展開しているEMSでは半製品レベルで品質保証しなければならない。ベリジー統合後、当社もこのような品質保証の考え方を取り入れた」(塚越氏)。

「こうして当社の品質検査の2つの強みが確固としたものになった。ボリューム品の特需対応と部品1つ1つから始まる信頼性だ。EMSに製造を委託した場合、EMSから先のサプライチェーンのコントロールが非常に難しくなる。サプライチェーンとの直接交渉が困難なため、急な特需に対応することが非常に難しい。そこで、既に国際品質の認定を受けた部材についてボリューム調達を進め、この問題を解決できた。信頼性も維持できた」(同氏)。

アドバンテストは数十年にわたってインハウスのものづくりを進めてきた。ほんの数年でEMSのものづくりのノウハウを吸収した形だ。現在でも多くの半導体製造装置企業はインハウスのものづくり1本で競争している。

自社規格を変える必要はない

IPC規格の導入を検討する際、自社規格との整合性が気になるだろう。数十年にわたって積み上げてきた自社規格を急に変更することは難しい。

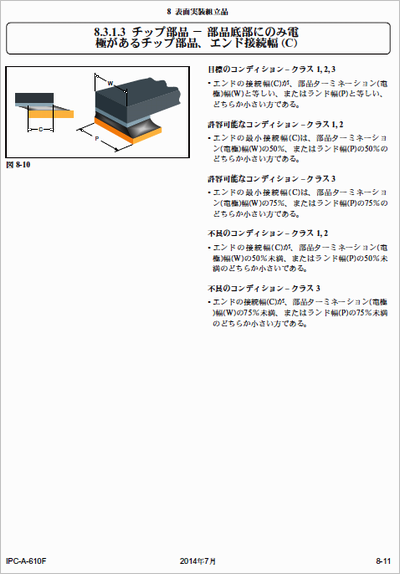

「日本企業の製造品質は高く、IPCを導入したとしても、品質を変える必要はない。IPC規格を取り入れると、海外企業と取り引きする機会が増えるということだ。例えば、『IPC-A-610のページ8-13に掲載されている加工だけは、当社指定の特別な方法で加工してください。それ以外はIPC-A-610のクラス2で進めてください』という形で依頼できる」(ミッチェル氏、図3)。

「IPC規格を導入することで、当社の技術レベルを見える化できた。導入によって企業の主観を排除することができ、実装品質について要求内容がすぐに伝わるようになった」(塚越氏)。

「例えばはんだ付けでは従来、当社の技術認定試験にパスしなければならなかった。米国ではIPC認定資格者であれば作業できる。これでは話が合わない。IPCの導入が役立った」(齋藤氏)。

「当社の基準とIPCとは多少ものの見方が違うものの、検討の結果、求められる品質がほぼ同じだと分かった。当社の基準はIPCクラス2を問題なく満たしており、導入後の作業性も変わらなかった」(アドバンテスト生産本部生産技術部でFunctional Managerを務める伊藤秀樹氏)。

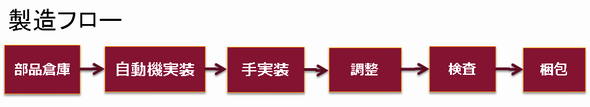

図4にアドバンテストが半導体試験装置を製造する際のフローを示す。IPC規格が関係するのは、自動機実装と手実装の工程だ。

自動機実装では、工程の最終段階「SMD(表面実装部品)半田修正」でIPC規格が関係する。

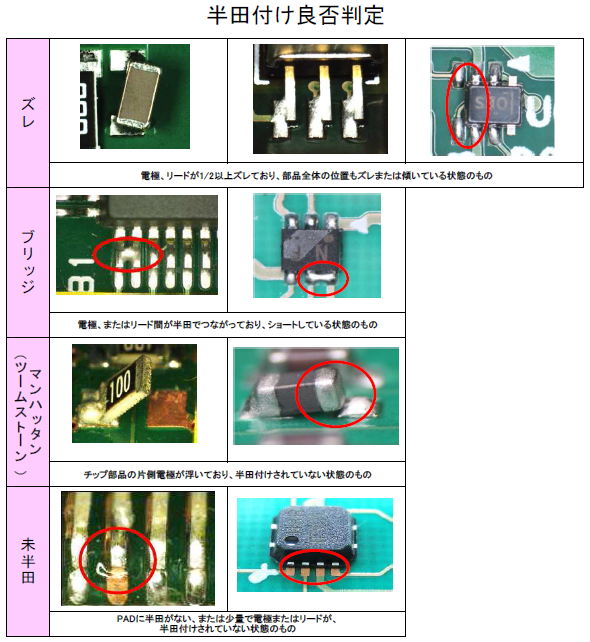

IPC規格は出来栄えの基準を定めており、導入した場合、主に検査工程で対応が求められる形だ(図5、図6)。

より柔軟な事業が可能に

「日本企業の高い品質を、IPC規格を通じて世界に示すことができる。IPC規格では『How to』は扱わず結果だけを求めている。アドバンテスト社内には『How to』があり、これが競争力につながる」(ミッチェル氏)。

「IPCを導入するに当たり、最も期待していたのは世界市場に進出する際に、意思疎通を楽にすることだった。当社が自負する品質も維持でき、期待通りの成果があった」(伊藤氏)。IPC導入によって品質を見える化する。今後はこのような方策がより重要になりそうだ。

「スマートフォンを分解すれば分かることだが、配線のファインピッチ化、微細化の勢いが止まらない。実装の難易度が急速に高まっている。それに対処するには、社内の教育や技術伝承、そしてサプライヤーとの協力関係がますます重要になってくる。そうした一つ一つの積み重ねが、微細化に対応できる生産技術につながってくる」(塚越氏)。

IPC規格による自社技術の見える化と、IPCを通じたサプライチェーンの構築は、日本企業の強みを世界市場で生かす1つの有力な方法であろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:株式会社ジャパンユニックス

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年12月6日