便利なマイコンキットkonashiのホルダーを小ロット生産しちゃおう!(後編):面談不要の加工・成形屋さん(9)

ロボティクス企業 ユカイ工学による「ユカイなモノづくり」! 今回は、フィジカルコンピューティングツール「konashi」を楽しく使うための樹脂ホルダーを小ロット生産するに当たり、プロトラブズを使ってコストダウンを検討してみた。いよいよ生産数の決定! 原価はどれくらいまで落とせるの?

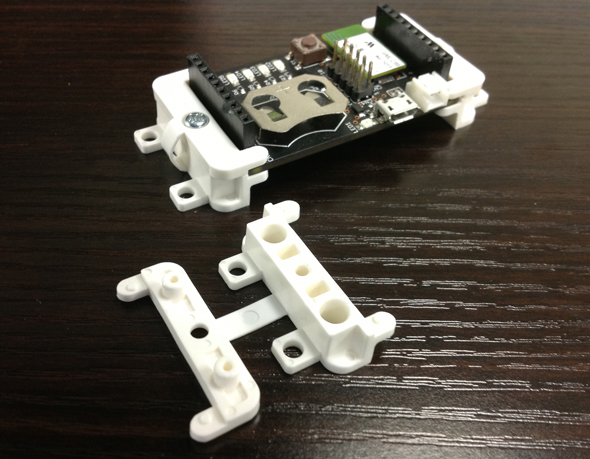

ロボティクスベンチャー ユカイ工学が開発・販売するフィジカルコンピューティングツール「konashi」を楽しく使うためホルダーを生産してみる本企画。前回は、5つのデザイン案から選んだ「D案」の改良モデル「D案・改」を切削加工の「Firstcut」によるポリプロピレン(PP)樹脂で試作し、基本的な動作機能や形状的な課題を洗い出した。

今回は、いよいよ小ロット生産検討のクライマックスを迎える。konashiホルダー(D案・改)の需要ロット数は数百個なので、射出成形へ移行することでさらに安価に生産できないかを検討していく。射出成形プロセスにおける単価と小ロット生産個数との関係を計算し、konashiホルダーをビジネスとして成り立たせるために必要な単価となる個数を決定して、その内容を公開する。

さあ、射出成形に挑戦だ!

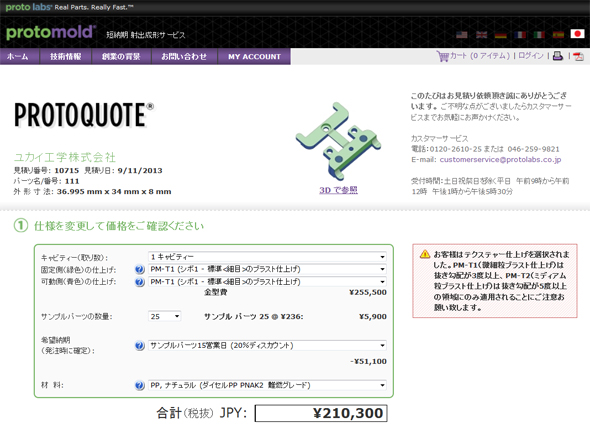

切削加工の試作で問題ないとあれば、早速、射出成形のコスト見積もりだ。まずは、切削加工で機能確認に成功したkonashiホルダーの3次元データをそのままプロトラブズの「ProtoQuote」に送ってみよう。プロトラブズのProtoQuoteには、形状が射出成形向けに適性があるかどうかが分かる製造性の解析データも同時に付いてくるので、この段階では射出成形ができる形状かどうかという心配をする必要は全くない。数時間後に戻ってきた見積もりや解析データを見ながら、プロトラブズの技術担当が射出成形をするために必要な形状変更のアドバイスを丁寧にしてくれる。

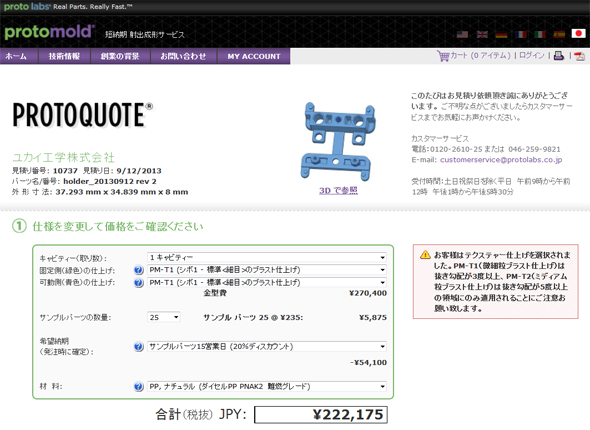

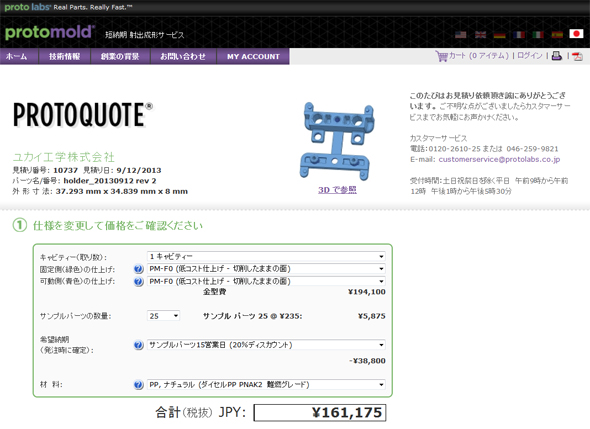

以下が、D案・改のモデルをアップロードしてから3時間で届いたProtoQuoteの見積もりだ。

仕様と金額の「セクション1」と、その下に解析の「セクション2」がある。1で、大体21万円ぐらいで製作できることが分かる。

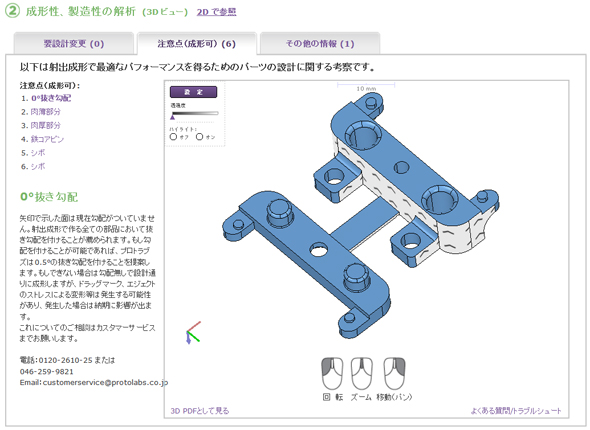

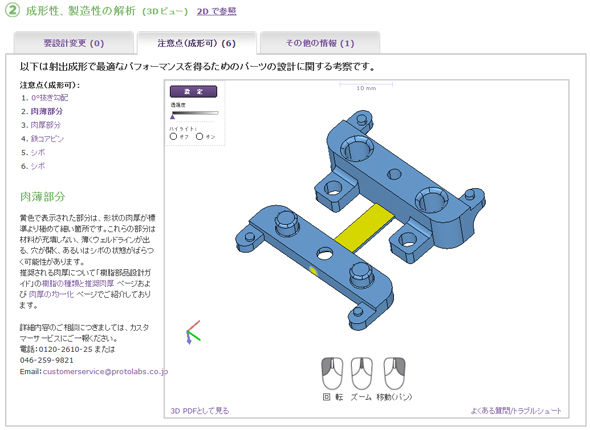

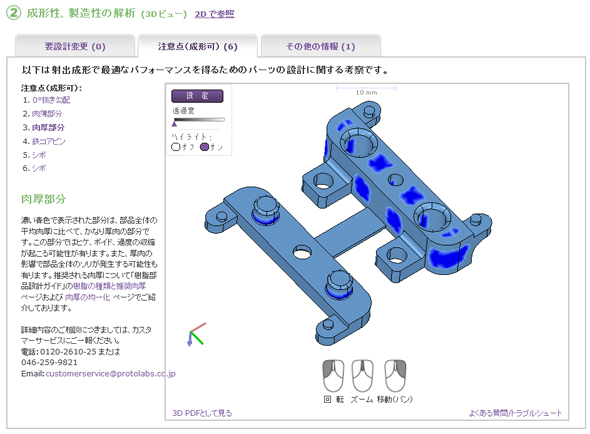

その前に、射出成形ができる形状かどうか確認してみよう。同じProtoQuoteの製造性セクション2を見ると、タブ「注意点(成形可)(6)」にいくつかの注意点が書いてある。これが、この形状のパーツを射出成形するときに起こり得る不具合の解析結果だ。

0°抜き勾配とシボ

「Λ」のマークが入った面は、金型からパーツを抜く方向に対し勾配が0°であることを示している。特にパーツ表面にシボを入れる場合、抜き勾配は必須だ。大部分が製品の体裁になるため、十分な勾配は入れておきたいところだろう。

肉薄部分

薄肉部と指定があったのは、2部品を折り曲げるための橋の部分だ(図中の黄色)。この寸法は試作して評価した結果で、厚くしたら機能しなくなってしまう恐れがあるので、できればこのままで頑張りたい。部品の体裁に大きく関わるところではないので、ショートしない限りは問題なさそうだ。

肉厚部分

図中で青くなっている部分は、肉が厚過ぎてヒケが出る可能性がある箇所。この形状のまま射出成形すると、パーツ表面がへこんでしまうので、こちらも修正する方がよさそうだ。プロトラブズの定めている推奨肉厚を考慮してモデルを修正しよう(参考:「プロトラブズの推奨肉厚」(プロトラブズ))。

生産向けに設計をブラッシュアップ

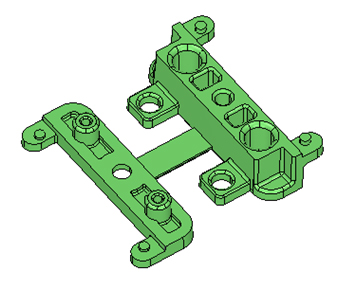

この解析結果を見て、小島氏が「どうしたらよいか」とプロトラブズの技術担当に尋ねると、「ProtoQuoteに出ている注意点ごとにCADモデルの設計変更をしてください」と提案が。分かりにくい部分は、解析結果の画面を見ながら電話で相談し、その情報を基に「肉抜き」や勾配を足して、角にRを入れて、射出成形に適した形状に変更した。その修正モデル「D案・改2」がこちらだ。

肉抜きは、konashiに取り付けたときは裏側になるようになっている。

さて、D案・改2の見積もりを再度、ProtoQuoteに送ってみた。さて、その結果は?

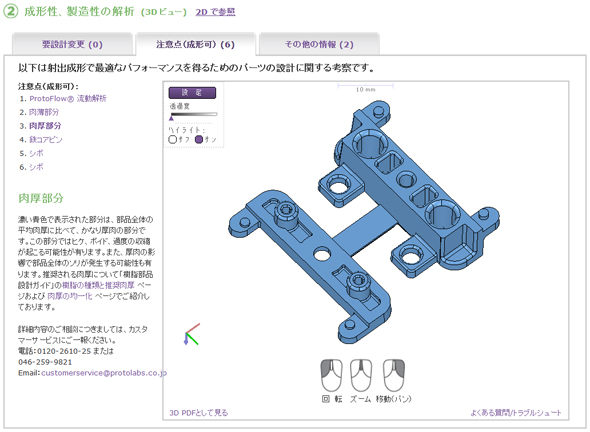

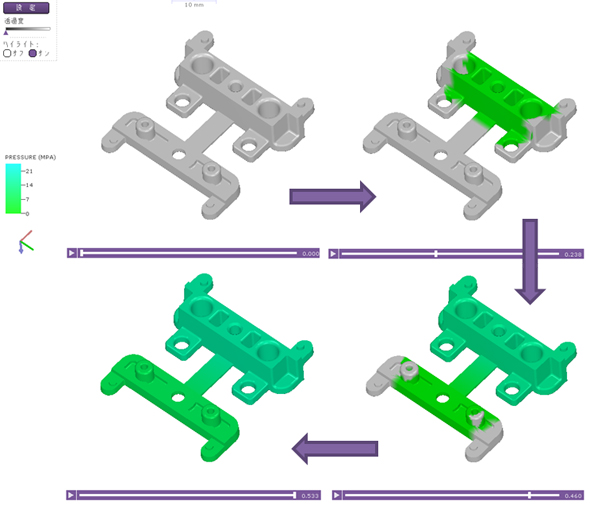

樹脂流動解析の結果も

今度の見積もりには樹脂流動解析の「ProtoFlow」の結果(下図)も付いてきた。

樹脂はキチンと流れることが確認できた。上手の解析結果で分かるように、「要設計変更」も「0」になっているので、金型加工についても大きな問題は予測されないということだ。大きなヒケが発生する心配もなさそうだ。なお、この解析機能はプロトラブズの無料サービスだ。

え? シボがなくても大丈夫?

実は、この見積もりの後、小島氏の元に、プロトラブズの技術担当より「材料特性を考慮すると、シボは入れなくてもきれいに成形できる可能性が高いですし、コストの削減にもなります。シボは、後で金型修正という形で付加することもできます」との連絡が。

この意見を参考に、小島氏は今回、シボなしでD案・改2を作ってみることにした。見積もりからプルダウンメニューで、シボ仕様(PM−T1) を外して、「仕上げなし」の(PM−F0)にしたProtoQuoteの見積もりがこちら。

なんと、シボを外したことで、金型費が7万6000円も安くなった!

さて単価はいくらになるかな

上記のように、D案・改2のサンプルパーツをPP(難燃グレード)で25個作り、1個の金型費用を含めた合計金額は16万1175円となった。上下のパーツを分けて製造しようとした前案では、金型2個で合計34万700円(前回参照)だったので、一体化することと、シボを外したことで半額以下のコストにできた。

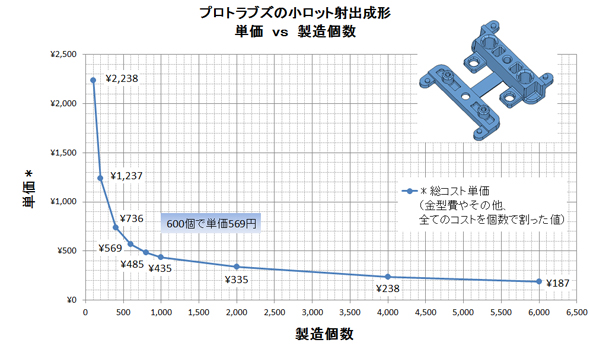

さて、生産個数はどれくらいにしようか。上のように25個だけだと、総コスト単価(金型まで含めた総額を製作部品数で割った額)6447円で、かなり高い。当然、もっと数を増やせば、もっと安くなる。100〜6000個までの個数ごとの単価の推移は以下のグラフのようになった。

金型を使って製造する射出成形プロセスだからこそ、イニシャルコスト(金型費)は掛かるものの、製造個数を増やすことで単価を大幅に低くできるのだ。切削加工や3Dプリンタのように、材料費と装置(切削や造形)時間に大きく依存する製造手法だと単価曲線はほぼ平たんで射出成形のように単価は落ちない。

D案・改2では、konashiを2つのホルダーで抑えるので、2個で1セットとして、300セット製造するには600個必要だ。グラフによると、この製造個数では総コスト単価が569円まで落ちることが分かった。つまり、1セットでは1138円なので、やっと現実的な価格になってきた。

早速小島氏は、このコスト試算を社内で共有することにした。社内外の関係者と見積もりを共有したい場合は、マイページ(前回参照)の各見積もりにある「共有」ボタンを押して、見積もりURLを記載したメールを送ることができる。

さて、ユカイ工学の皆に見積もりを回覧して話し合った結果、初回の生産数は300セット(600個)にすることになった。

さあ、発注だ!

生産に向けた検討は、やり切ったので、やっと「Protomold」に発注だ! 後はプロトラブズからサンプルパーツが納品されるのを待つだけ……。

上が実際に届いたサンプルパーツ。仕上がってきたパーツの品質、寸法ともに問題ないようだ。プロトラブズの技術担当が言ったように、今回は、シボがなくてもきれいに仕上がっている。

これで、600発注だ! 取りあえずホルダーの原価は569円となったが、ユカイの社内で協議して、2個セットとしてネジを含めたり、その他売り方やプロモや販売価格を決めたりする予定だ。

さて、konashiホルダーのビジネス、うまくいくでしょうか。今後に期待!(終わり)

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:プロトラブズ合同会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2013年11月7日