工場のIoT活用に立ちはだかる壁、OTデータの収集はどうすれば実現できるのか:製造業IoT

製造業の生産現場におけるIoT活用で大きな課題になっているのが、各工場の装置や設備などから生成される「OT(制御技術)データ」の収集だ。散在するOTデータを、いかに安全・簡単に収集してIoT活用につなげ、経営に生かせるようにするにはどうすればいいのだろうか。

工場のIoT化が進まない最大の理由

あらゆる業界のさまざまな分野においてDX(デジタルトランスフォーメーション)の取り組みが加速するなか、製造業の生産現場でもIoT(モノのインターネット)活用に舵(かじ)を切る企業が増え始めている。しかしながら、ここで課題となるのが各工場からの「OTデータ」の収集をいかにして実現するかである。

ERPなどの基幹システムが取り扱う「ITデータ」に関しては、比較的集めやすい上、データフォーマットも既に一定の形に整っているケースが多い。これに対し、工場の装置や設備などからOTデータを集めるのはかなりハードルが高く、しかもデータフォーマットも統一されていない。こうした事態は、これまでITデータとOTデータがほぼ分離されてきた経緯から生じてくると言えよう。

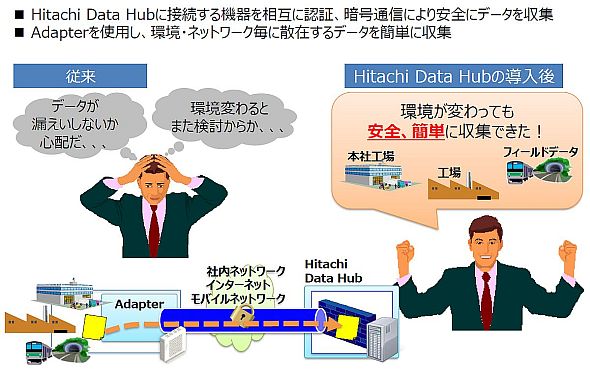

何より大きな課題となっているのがデータの散在である。工場の各種OTデータを集めようにも、各工場の場所が離れている場合はインターネットを経由しなければならずセキュリティの問題も生じてくる。また、OTデータは統一されておらずそのままではIoTに活用するのは困難だ。そのため、散在するOTデータを、いかに安全・簡単に収集し、経営に生かせる形に整えるかが課題になってくるのだ。

IoTれい明期からのサービス提供でノウハウを蓄積

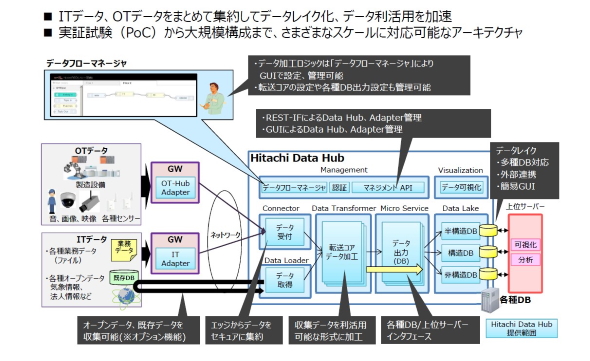

工場のIoT実践の前に立ちはだかるこうした課題を解決する機能を備えているのが、日立製作所(以下、日立)のデータ収集・蓄積・加工基盤「Hitachi Data Hub」だ。ここからは、工場の生産状況や設備稼働状況など、さまざまなデータをリアルタイムに収集・加工・蓄積するための基盤であるHitachi Data Hubの特徴や、国内製造業におけるHitachi Data Hubを用いたIoT実践事例などを解説していこう。

Hitachi Data Hubは、散在するOTデータを安全・簡単に収集し、PoC(概念実証)から大規模工場まで柔軟に対応したIoT活用を実現するために開発された。その特徴的な技術のベースとなっているのは、IoTれい明期である2014年に同社が他に先駆けてリリースした「IoT/M2M Data Collector」というサービスである。農業向けのIoTソリューションや鉄道沿線設備の監視ソリューション、監視カメラ用の大容量画像データ転送ソリューションなど、さまざまなソリューションがこのサービスを通じて提供されていた。

日立 サービスプラットフォーム事業本部 IoT・クラウドサービス事業部 エンジニアリングサービス第1本部 インテグレーション&サービス第2部 主任技師の齊藤信一郎氏は「まずデータ収集基盤があり、その上に用途ごとのアプリを用意していたのがIoT/M2M Data Collectorです」と振り返る。

その時点では、工場プラント向けに特化していなかったが、このIoT/M2M Data Collectorの提供を通じて、物理的に離れた場所から安全かつ効率的にデータを集めるための経験を積んでいった日立が、そこで得られたノウハウを生かして開発したのがHitachi Data Hubである。2017年、OTの世界とITの世界をつなげるための“Hub”となるべく、Hitachi Data Hubは正式リリースされた。

最短3日間でシステム構築が可能

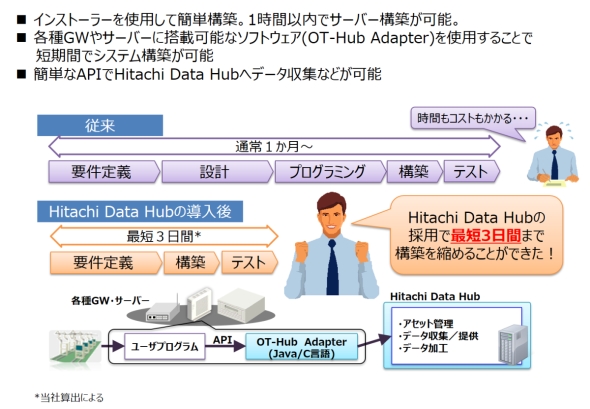

Hitachi Data Hubは大まかに分けて4点の特長がある。1点目は、短期間でシステムの構築が可能なことだ。さまざまなクラウド環境やオンプレミス環境に搭載できる上、システム設計・プログラミングの工程が不要なことから、通常であれば1カ月程度かかるシステム構築期間を最短3日にまで短縮できる。サーバー構築に至ってはインストーラーを使用し1時間以内で完了できてしまう。

この特長により、工場の状況をリアルタイムに把握し、現場データに基づいたPDCAサイクルをスピーディーに回せるようになる。PDCAサイクルでは、まず現状を分析した後に、対策を立案(Plan)し、生産活動を実行(Do)する。そして実行結果を分析(Check)し、そこから改善計画を策定して現場にフィードバック(Action)することで、経営判断の迅速化につなげるのだ。

日立 サービスプラットフォーム事業本部 IoT・クラウドサービス事業部 エンジニアリングサービス第1本部 インテグレーション&サービス第2部 技師の河内山春奈氏は「工場のデータをリアルタイムに可視化することで、問題発生時も影響範囲を最小限に抑えることができます」と説明する。

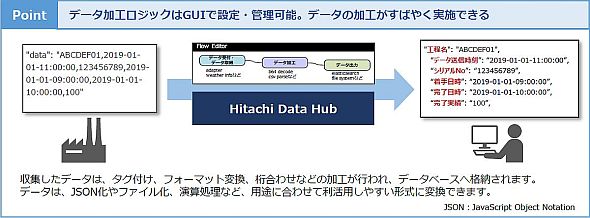

2点目の特長が、散在するOTデータの安全・簡単な収集である。データ収集のフローは、オープンソースのフローベース開発環境「Node-RED」※)をベースとする専用ツール「データフローマネージャー」のGUI上からノンプログラミングで設定できる。収集したデータには、タグ付けやフォーマット変換、桁合わせなどの加工が自動的に行われた上で、データベースに格納される。蓄積されたデータは、JSON(JavaScript Object Notation)化やファイル化、演算処理など、用途に合わせて利活用しやすい形式に変換可能だ。

※)Node-Redは、JS Foundation, Inc. の米国における商標または登録商標です。

加えて各機器からのデータ転送においては、社内ネットワーク、インターネット、モバイルネットワークとネットワーク環境を問わず、暗号通信により安全にデータを収集できる。

3点目の特長は、PLC(Programmable Logic Controller)やIoTゲートウェイ、他社のIoTプラットフォーム、さらには各種オープンデータなどと連携できることだ。これにより、多種多様なデータを容易に集約して連携・活用につなげられる。

齊藤氏は「これまでは工程ごと、機器ごとにバラバラだったデータであっても、Hitachi Data Hubに集約することで、工場全体の流れを捉えることができるようになります。こうして新たな視点で課題を抽出・解決しながら、生産性向上、品質向上、原価低減を推進していけるのです」と強調する。

そして、4点目の特長になるのが高いセキュリティ技術である。Hitachi Data Hubに接続する機器間では相互認証が行われ、先述したように通信経路も暗号化されるため、安全に工場のデータを収集できる。独自のセキュリティトークンを用いることで、不正通信のリスクを低減する。

「JP1 for IoT」との連携で数万台レベルのIoT機器を効率的に運用

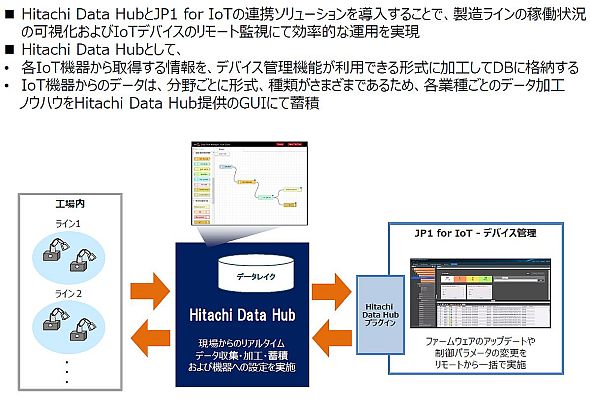

Hitachi Data Hubは、他のソリューションとの連携機能も有している。連携する主だったソリューションとしてまず挙げたいのが、日立が2019年3月に発表したIoTの運用管理の最適化を可能にする「JP1 for IoT」だ。Hitachi Data HubとJP1 for IoTの連携ソリューションを導入することで、製造ラインの稼働状況の可視化やIoTデバイスのリモート監視をより効率的に運用できるのだ。

まず、各IoT機器から取得する情報を、Hitachi Data Hub側でJP1 for IoTのデバイス管理機能が利用できる形式に加工してデータベースに格納する。次に、JP1 for IoTから、Hitachi Data Hubプラグインを通じてデータにアクセスすることでIoT機器を把握し、稼働状況の管理やファームウェアのアップデート、制御パラメータの変更をリモートから一括で実施できるようになるのである。

日立 サービスプラットフォーム事業本部 アプリケーションクラウド事業部 運用マネジメント本部 システム管理サービス部 主任技師の市川孝子氏は「IoTでは何万台という機器を管理しなければいけません。JP1には、IT資産の管理や稼働状況の把握、定型業務の自動化、セキュリティ対策などをいかに効率的かつ統合的に行うか追求し続けてきた25年のノウハウの蓄積があります。そのため数万台レベルのIoT機器であっても効率的に管理、運用できる仕掛けがJP1 for IoTにあるのです」と説明する。

Hitachi Data HubのデータフローマネージャーにもJP1 for IoTのノードが用意されているため、JP1 for IoTと連携した設定をノンプログラミングで行えるようにもなっている。

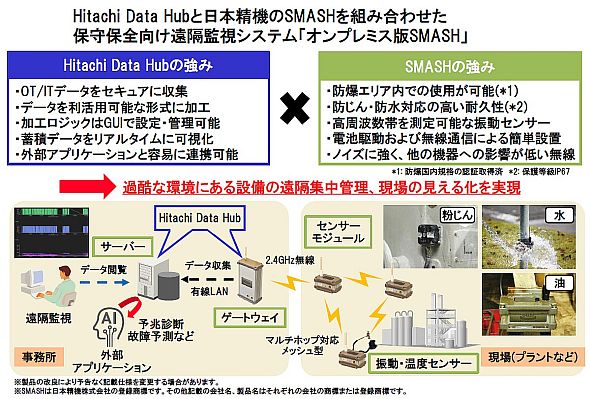

日本精機の防爆IoT遠隔監視システム「SMASH」のオンプレミス版を実現

もう1つの主要な連携ソリューションとなるのが、日本精機が開発した防爆IoT遠隔監視システム「SMASH」のオンプレミス版である。SMASHは、同社が車載事業で培った技術を生かして、発電所やプラントなどで求められる防爆や防塵(じん)・防水対応のIoTセンサー機器が最大の特長になっている。

従来のSMASHは、収集したデータをクラウドに格納するクラウド版のみだったが、工場ではオンプレミス版に対する需要も根強い。そこで、SMASHのゲートウェイに専用アダプターを組み込んで、工場の事務所などに設置したサーバー上に構築したHitachi Data Hubと連携することによりオンプレミス版のSMASHを容易に実現できたというわけだ。

齊藤氏は「Hitachi Data HubとSMASHの連携には、JP1 for IoTも活用できると考えています。日本精機とのパートナーシップにより、ビジネスをさらに広く展開できるのではないでしょうか」と期待を込める。

既に10数社が採用

Hitachi Data Hubは、国内企業を中心に既に採用が広がり始めている。以下にいくつかの採用事例を紹介しよう。

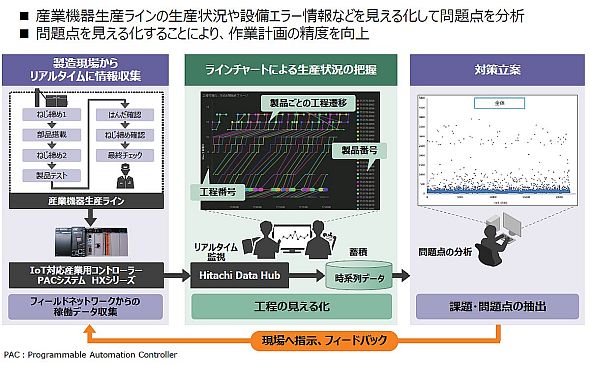

1つ目は、Hitachi Data Hubを用いて生産ラインの状況をリアルタイムに可視化することに成功した日立グループの日立産機システムである。同社では、納期遅延を削減するために、多岐にわたる生産工程のどこに問題が発生しているのかをリアルタイムに捉え、また問題の原因分析やフィードバックを迅速に行いたいと考えていた。そこでHitachi Data Hubを導入して製造現場から情報を収集し、生産状況をリアルタイムに把握できるようにしたことで、生産阻害要因を分析・改善して作業計画の精度を向上し、納期遅延を削減できたのである。

同社の習志野事業所(千葉県習志野市)では、Hitachi Data Hubに接続するために、同社製のIoT対応産業用コントローラ(HXシリーズ)にHitachi Data Hub接続のアダプターを組み込むことで、工場製造ラインの稼働データを収集し、生産状態の可視化とそのデータ利活用の検討につなげている。

2つ目はある飲料メーカーの事例だ。同社には、飲料の生産計画を最適化するサービスを提供中。どの種類の飲料を、どの工場でどれだけ生産するかといった、これまで人が経験をもとに行ってきた判断を、各工場のデータを集約してから最適化AIエンジンで分析し、結果をフィードバックすることでシステム化に成功している。このデータ収集とフィードバックの仕組みにHitachi Data Hubが用いられているのである。

これらをはじめ、Hitachi Data Hubの採用企業数は、工場でのIoT活用を中心に10数社に上る。組み立て製造業だけでなく、プロセス系の製造業でも採用されており、鉄道システムや通信機器への導入に向けた取り組みも始まった。

日立では、顧客のデータから価値を創出し、デジタルイノベーションを加速するため「Lumada」を展開している。このLumadaのソリューションを迅速かつ容易に利用するためのプラットフォームとして、「Lumada Solution Hub(LSH)」がある。LSHにはソリューションやアプリケーション開発環境が導入しやすい形でパッケージ化され、カタログとして登録されており、クラウド基盤上で素早く利用可能だ。Hitachi Data HubはLSHのカタログ登録が決まっており、Hitachi Data Hubの導入と展開はさらに広がっていくことになりそうだ。

齊藤氏は「モノづくりの現場で問題を解決したい、現場で使いたいという要望が多いので、Hitachi Data Hubの特長の1つであるプログラミングレスをさらに突き詰めていきたいですね。そして連携できるソリューションをさらに増やしていきます」と述べている。

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社 日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年2月26日