経営者や工場長、部門長の課題を解決するIoT基盤が画像AIとの融合で進化する:IoTプラットフォーム×画像解析

日立製作所は、次世代のモノづくりである「スマートマニュファクチャリング」の実現に向けLumadaを中心にさまざまなソリューションを展開している。今回は、経営者や工場長、部門長/生産技術部門といった各担当領域の課題解決に役立つIoTプラットフォーム「日立IoTデータ利活用基盤」と、画像データを用いたAI活用プラットフォーム「Hitachi Visual Inspection Application」の事業担当による対談をお送りする。

AI(人工知能)やIoT(モノのインターネット)、クラウドなどのデジタル技術の目覚ましい進展や、世界的な新型コロナウイルス感染症(COVID-19)の感染拡大など、製造業を取り巻く環境は大きく変動しつつある。こうした社会の変化を受けて、モノづくりの現場もまた大きな変革の時を迎えている。そして各製造業企業が変革を進めるための鍵を握るのが次世代のモノづくりである「スマートマニュファクチャリング」の実現だ。

このような背景から日立製作所(以下、日立)は、経営者や工場長、部門長/生産技術部門など、モノづくりに携わるさまざまな人々がそれぞれ感じている課題を解決し、スマートマニュファクチャリングを実現するためのIoTプラットフォーム「日立IoTデータ利活用基盤」を展開している。一方、モノづくりに関わるさまざまなIoTデータの利活用という観点では、カメラを用いた画像データも重要になる。日立は、画像データを用いたAIを活用するためのプラットフォームとして「Hitachi Visual Inspection Application(HVIA)」も展開しており、IoTデータ利活用基盤との融合に期待が集まっている。

そこで今回は、日立製作所 サービスプラットフォーム事業本部 IoT・クラウドサービス事業部においてHVIA事業を担当するエンタープライズプロダクツ本部 エンタープライズプロダクツビジネス推進室 主任技師の千葉直樹氏から、日立IoTデータ利活用基盤の事業を推進しているデジタルインテグレーション本部 デジタルインテグレーション第2部 GL主任技師の櫻田勇夫氏に、日立IoTデータ利活用基盤によってできることや、画像データ活用への期待などについて聞いてもらった。

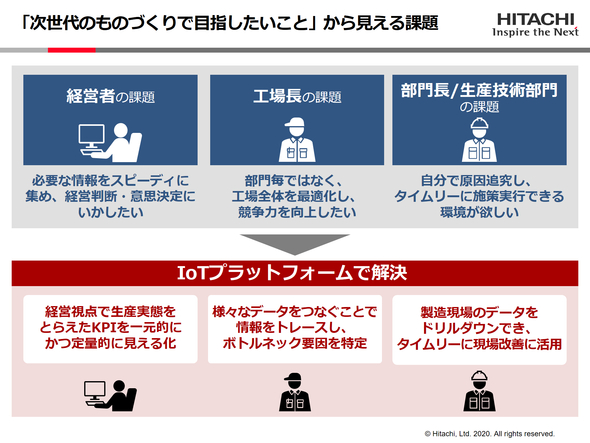

次世代のモノづくりで目指したいことは担当領域の視点ごとに異なる

千葉氏 次世代のモノづくり実現に向けて変革が叫ばれる中、誰もが変わらなければならないことは理解していても、経営者や工場長、部門長や生産技術部門など、それぞれの立場によって課題感も異なってくると思います。

櫻田氏 おっしゃる通り、「次世代のモノづくりで目指したいこと」は、それぞれの担当領域の視点ごとに異なっており、それに伴い課題もまた変わってきます。

まず経営者については、デジタル革新によるモノづくり強化や市場変化に対応した製品開発力強化などが最優先事項であり、今と将来をデータで見える化して経営判断をスピードアップさせることが望まれます。そのため、いかに必要な情報をスピーディーに集め、経営判断・意思決定に生かすかが課題となります。

続いて工場長ですが、やはり品質、コスト、納期をいかに担保するかが問われますので、今と将来をデータで見える化して、競争力向上とリスク低減を図ることを目指したいと考えます。そのために、部門ごとではなく、工場全体を最適化し、競争力を向上することに尽力するわけです。

そして部門長や生産技術部門に関しては、工場長とはまた少し違った視点から納期、コスト、品質の担保が求められます。そこで、IoTデータの活用による、改善活動のPDCAサイクルを迅速化することが重要になってきます。そのためにも、自身で原因を追究し、タイムリーに施策を実行できる環境が望まれるのです。

顧客がアプリの機能開発に専念できる「日立IoTデータ利活用基盤」

千葉氏 今挙げたような各担当領域が感じている課題に対して、日立IoTデータ利活用基盤はどのように対応するのでしょうか。

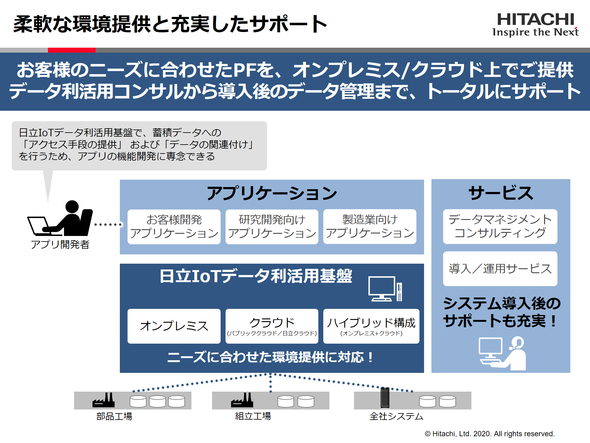

櫻田氏 お客さまのニーズに合わせたIoTプラットフォームを、オンプレミスのみならずクラウド上でも提供するのが日立IoTデータ利活用基盤です。経営者視点では、経営視点で生産実態をとらえたKPIを一元的にかつ定量的に見える化します。工場長視点では、さまざまなデータをつなぐことで情報をトレースし、ボトルネック要因を特定できます。そして部門長/生産技術部門の視点では、製造現場のデータをドリルダウンしながらタイムリーに現場改善に活用することで、課題解決に貢献します。

クラウドをはじめとするITの最新動向にもいち早く対応しており、またPoC(概念実証)に適した廉価版製品も用意しているので、試験的に小さく始めて費用対効果を確認してから本格導入したい、というお客さまのニーズにも対応しています。

データ利活用のコンサルティングから導入後のデータ管理までトータルにサポートするなど、充実した顧客支援も特徴です。お客さまの業務課題の抽出、必要なアクションの策定、データ利活用のアイデアなどをコンサルタントが提示し、業務やデータの両面から幅広く、お客さまのデータ利活用の促進を支援します。システム導入後についても、データマネジメントコンサルを含めたメニューを提供しており、先述のようにデータ管理をサポートします。

このような日立IoTデータ利活用基盤で、蓄積データへの「アクセス手段の提供」および「データの関連付け」を行うことにより、お客さまはアプリケーションの機能開発や活用に専念できるのです。

「日立IoTデータ利活用基盤」の構成

千葉氏 日立IoTデータ利活用基盤の構成や、データを収集、蓄積、可視化する仕組みなどについて具体的にお聞かせください。

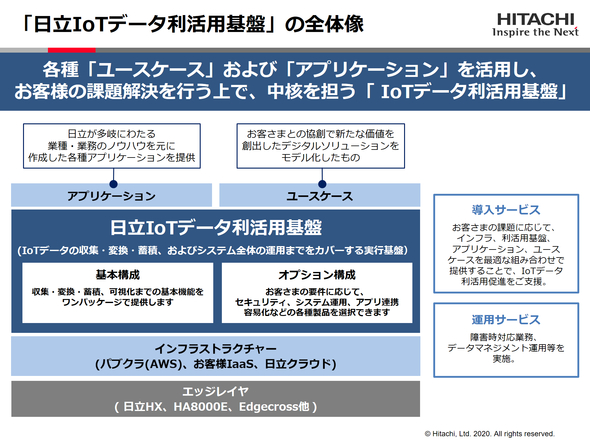

櫻田氏 Lumadaに蓄積された各種「ユースケース」および「アプリケーション」を活用し、お客さまの課題解決を行う上での中核を担うのがIoTデータ利活用基盤です。IoTデータの収集・変換・蓄積およびシステム全体の運用までをカバーする実行基盤をワンパッケージで提供しており、OT(制御技術)データとITデータの両方を1つの製品で扱えることが特徴となっています。

「Hitachi Data Hub」というソリューションを用いることでリアルタイムにデータを収集、加工、蓄積するとともに、これらの収集したデータはGUIによる加工が可能です。これにより、例えば生産ラインに流れている製品の生産状況などをリアルタイムに可視化することができます。また、通信の暗号化と相互認証により、データの漏えい/不正通信を防止します。

データレイクとアプリケーションを素早く接続し、蓄積したデータの利活用を促進するのが「Hitachi API Gateway」というデータ活用APIです。これを通すことで、アプリケーションからは統一的なインタフェースでデータアクセスが可能になります。データ活用APIは、各種データへのアクセス手段を迅速に提供するとともに、ユーザー管理、アクセス管理、セキュリティの一元化や、アプリケーション開発のサポート、各種データソースへの個別管理工数の削減など、システム管理者、アプリ開発者、データ分析者それぞれに貢献します。

また、必要なときに、必要なデータを扱えるようになるなど、セルフサービスでデータを扱えるようにするのが「Hitachi Data Asset Catalog(データカタログ)」です。その目的は、データの種類が増えてきた時に、蓄積されているデータの来歴や特徴でデータ使用者のカタログ的なデータ検索を容易にするとともに、データの流れを見える化することで、データ管理工数の削減も実現します。

さらに、データ準備から基盤構築フェーズまでの効率化を実現すべく、われわれ日立によるデータ利活用の取り組みや、他社パッケージを基にした、「製造業向け標準テンプレート」や「基本データモデル」も準備しています。前者は主にスモールスタート向け、後者は大規模基盤向けとなっています。

こうした数々の機能やサービスの上で、課題整理や構想策定からデータマネジメントまでの一連の流れに対して、業務とシステム両面を考慮した適切なコンサルテーションを提供するのが日立IoTデータ利活用基盤なのです。

代表的なユースケースと画像データ活用の可能性

千葉氏 日立IoTデータ利活用基盤の代表的なユースケースを教えてください。

櫻田氏 経営者であれば経営・製造ダッシュボードやKPIマネジメント、工場長なら同じく経営・製造ダッシュボード、ドリルダウン分析、変化点管理による不良原因の調査、そして部門長や生産技術部門であれば生産ラインでの検査業務の自動化などといったように、テーマに応じたユースケースを多数保有しています。

例えば、経営KPIと連動した現場対応への適用例としては、リアルタイムなKPI自動集計・見える化およびドリルダウン分析により、課題発見と対応着手の迅速化、スピーディーな意思決定を支援します。

製品経歴トレーサビリティーへの適用では、製造工程で蓄積された4Mデータを活用し、製品の製造工程で発生した変更・変化情報を可視化するケースが挙げられます。これは、変化点管理や品質管理に活用できます。また、不良発生原因の調査への適用例では、製造工程から自動抽出した変更点や変化点を活用して、不良発生原因の調査・分析を迅速化します。

千葉氏 生産ラインでの検査業務の自動化に向けて提供している、HVIAと日立IoTデータ利活用基盤の連携に基づく外観検査ソリューションについてお聞かせください。

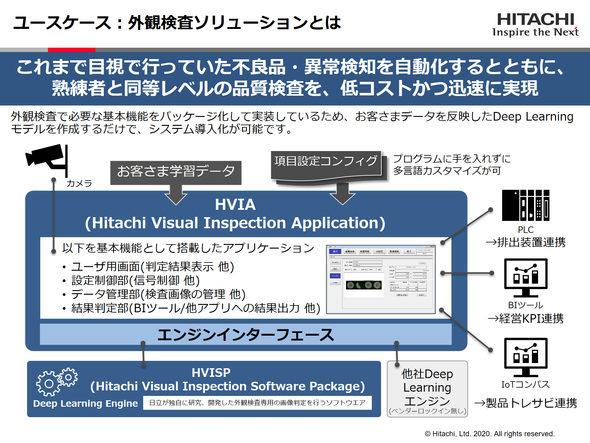

櫻田氏 外観検査ソリューションでは、これまで目視で行っていた不良品・異常検知を自動化するとともに、熟練者と同等レベルの品質検査を低コストかつ迅速に実現します。AIを用いた外観検査に必要な基本機能をパッケージ化したHVIAにより、検査対象のデータから構築したAIモデルを用意することで、外観検査を自動化するシステムを容易に導入できます。

目視による外観検査業務は生産ラインにおける大きな負荷になっています。検査時間や検査数に限界があるだけでなく、検査品質にもバラツキがあるので品質確保が困難です。AIモデルを用いた外観検査の自動化により、全数検査の実現と現場の業務負荷の低減を両立させながら、自動判定による検査品質の平準化も可能になります。

千葉氏 外観検査ソリューションにおけるHVIAと日立IoTデータ利活用基盤の連携のみならず、日立の知見を生かしたソリューション間の接続は強みでもありますよね。

櫻田氏 そのように自負しています。実際に、大手自動車メーカーをはじめ日立IoTデータ利活用基盤を活用していただいているお客さまからは、HVIAと連携した外観検査ソリューションによる目視検査の自動化への引き合いが増えています。

また、日立IoTデータ利活用基盤では、データ収集・加工・蓄積ソリューションであるHitachi Data Hubや生産現場デジタルツイン化ソリューションの「IoTコンパス」など、日立のさまざまなソリューションと連携することで製造業の各担当領域の課題を解決し、スマートマニュファクチャリングの実現に貢献します。

「One Hitachi」としてスマートマニュファクチャリングの実現に取り組む

千葉氏 画像データの活用は、外観検査ソリューションにとどまらず、より幅広い課題解決にもつながるのではないでしょうか。

櫻田氏 そう思いますね。最近出てきている少しユニークなニーズとしては、公共交通機関において、往来する人々の画像にある所持品や服装などから、その人の属性データを数値化して解析するといったものもあります。このように、画像解析の活用の幅はどんどん広がっていくことでしょう。

そして、こうした静止画データの活用については、既にHVIAには十分な技術と機能を備えていると考えていますので、今後は動画データのストリーミング分析にも期待したいですね。

千葉氏 そこはわれわれとしても注目しており、HVIAの機能を静止画だけでなく動画にも拡張していこうと検討を進めているところです。

櫻田氏 日立には「スマート製造ワーキンググループ」のように社内での横連携できる体制が整っています。互いに「One Hitachi」としてスマートマニュファクチャリングの実現に向けて取り組んでいきたいですね。

千葉氏 これからもさらに連携を強化しながら、製造業の次世代モノづくりの実現に貢献していきましょう。本日はありがとうございました。

日立製作所 サービスプラットフォーム事業本部 IoT・クラウドサービス事業部において「日立IoTデータ利活用基盤」と「HVIA」の連携を推進するメンバー。左から、エンジニアリングサービス第1本部 インテグレーション&サービス第1部 主任技師の尾林正剛氏、デジタルインテグレーション本部 デジタルインテグレーション第2部 GL主任技師の櫻田勇夫氏、エンタープライズプロダクツ本部 エンタープライズプロダクツビジネス推進室 主任技師の千葉直樹氏、エンタープライズプロダクツ本部 担当部長の及川充氏(クリックで拡大)

資料ダウンロード

次世代のモノづくりの実現にIoTプラットフォームが必要な理由とは

外部環境が激変する時代にあって、モノづくりの現場は変革の時を迎えている。しかし、経営者や工場長、部門長など立場が違えば抱える現場の課題もさまざま。これらを統合的に解決するために必要なものとは?

製造現場での画像AIシステム活用、「PoC止まり」を回避する方法とは

製造現場などで実施されている目視検査では、品質や検査スピードが人的要因に左右される。このため、画像AIシステムの活用を模索する企業が増えているが、導入に行き詰まるケースも。スムーズな導入を実現するためのポイントとは。

製造業の課題解決の糸口は生産現場のデータにあり、その手法と事例に迫る

コンタクトレスやサプライチェーン分断、限られた現場人員リソースなど、ニューノーマル時代の製造業にとって解決すべき課題は多い。その解決の糸口は、他ならぬ生産現場にこそある。いかにデータを収集し現場にフィードバックすべきか。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

製造業が求める目視検査の自動化、PoCから先に進むにはどうすればいいのか

製造業が求める目視検査の自動化、PoCから先に進むにはどうすればいいのか

製造業におけるAI活用の典型例として挙げられるのが、モノづくりの現場における「目視検査の自動化」だ。ただし、多くの企業は目視検査のAIによる自動化について、PoC(概念実証)のその先にあるPoV(価値実証)や本番稼働に進められていない。この課題を解決するのに大いに役立つのが、日立の目視検査アプリケーションプラットフォーム「Hitachi Visual Inspection Application(HVIA)」である。 スマート工場を実現する4Mデータ解析、画像解析との融合が新たな価値を生む

スマート工場を実現する4Mデータ解析、画像解析との融合が新たな価値を生む

日立製作所は、自身が製造業でもある強みを生かしさまざまなソリューションでスマート工場化の取り組みを支援している。その代表的なソリューションである4Mデータ解析と、目視検査AIアプリケーション「Hitachi Visual Inspection Application」の事業担当による対談をお送りする。4Mデータと画像解析の融合によってどのような可能性が生まれるのだろうか。

関連リンク

提供:株式会社 日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年2月25日