人手不足で工場の安定稼働をどう守る? 設備の遠隔監視がもたらす工場DXの第一歩:製造設備の遠隔監視

製造現場の人手不足は深刻化する中、製造ラインの保全要員の確保も難しくなりつつある。これらを解消するためにIoTなどを活用した遠隔監視システムに期待が集まるが、製造現場で使いやすいものはまだまだ少ない。その解消に乗り出したのが、製造現場を知り尽くした京都製作所とオムロンだ。

労働人口減少により、保全人員の不足も深刻化

自動化が進む製造現場において、製造機械を安定稼働させる保全業務の重要性は高まっている。しかし、その一方で工場での人手不足は深刻化しており、保全作業に十分な人員を割けない状況なども生まれている。

こうした状況に対応するためにいち早く取り組みを進めてきたのが包装機械の大手メーカーである京都製作所だ。京都製作所は1948年の創業以来、包装機械やIT関連機械などを提供し、製造現場の自動化や省力化に貢献してきた。ただ、機械を納入した工場でトラブル対応やメンテナンスが必要になった場合に、電話などでは正確な機械の状況を把握するのが難しく、状況把握の時間が長くかかったり、内容が間違っていたりするケースが多く生まれていたという。

京都製作所 技術・生産本部 開発部 課長の田中氏は「工場側で保全の人員を十分に確保できない環境も多く、トラブルが発生した際に、機械に関する知識が十分でないために的確な情報が分からない場合も多くあります。その場合は、訪問対応になるのですが、行ってみると訪問しなくても解決できるような場合もあります。工場側でもダウンタイムが伸びるために無駄になりますし、機械メーカーとしても訪問件数が増えると、設計開発など本来の業務に携わる人員に影響が生まれます。そこで機械の状況を見える化して、トラブルを早期解決するために2019年に開発したのが、設備稼働管理システム『MMS(Machine Management System)』となります」と説明する。

当初はMMSを京都製作所のみで展開していたが、MMSのソフトウェア開発力強化と、カバーエリアを日本全国に広げるためにパートナーを探していた時に、オムロンと出会い、2022年から京都製作所とオムロングループで共同展開を開始したという。ソフトウェア開発についてはオムロンソフトウェアと共同で取り組む。多様な業種への展開や製造ラインの機械と連携した見える化や導入支援は、オムロンやオムロンフィールドエンジニアリングと共同で行っている。

「もともとオムロンでは、製造現場でのIoT活用を提案してきました。ただ、大手企業向けの大規模なものが多く、中小規模の企業のニーズを満たすことができていませんでした。一方で製造現場からのIoT化のご相談は増え続けており、そんな時に出会ったのがMMSでした。MMSは大規模から中小まで幅広い製造現場を対象にでき、京都製作所様が実運用の中で磨き込まれたUIや機能が魅力で、共同で展開することを決めました」とオムロン インダストリアルオートメーションビジネスカンパニー ソリューション営業本部 第3営業統括部 西日本営業課 市川氏は振り返る。

稼働状況を「見える化」する設備稼働管理システム「MMS」

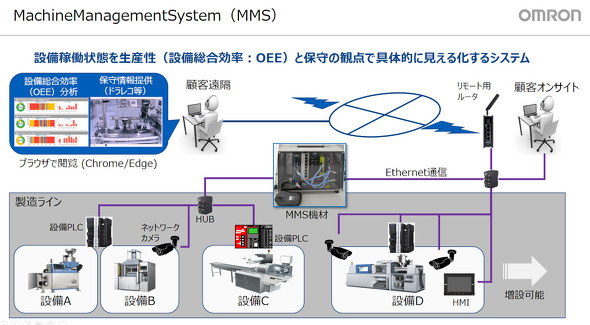

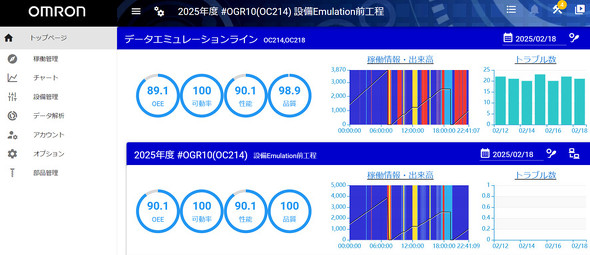

MMSは、製造ラインに設置したエッジPCにインストールするだけで、製造機械や製造装置の情報を「見える化」できるようにするソフトウェアだ。必要に応じて、カメラやセンサーなどを組み合わせて情報把握を行う。設備稼働状態を生産性(設備総合効率:OEE)と保守の観点で具体的に見える化し、稼働率や良品率、性能などから、その阻害要因までさかのぼってデータ分析ができ、設備改善の支援なども行える。セキュアなネットワーク接続により、遠隔地で設備異常状態や保守情報を把握し、リモートメンテナンスも行える。その他、トラブル発生前後を記録するドライブレコーダー機能なども用意し、問題発生時の異常を映像で確認し、早期解決につなげられるようにしている。

同様の製造現場の見える化システムは、多くの企業が製品展開をしているが、京都製作所 田中氏は「当初は自社で開発するのではなく、外部のアプリケーションを使うつもりで試しましたが、製造現場で使うことを想定して、かゆいところに手が届く形にはなっていませんでした。現場で欲しい情報が欲しい形で見られなかったために自社で作ることにしたという経緯があります」と説明する。

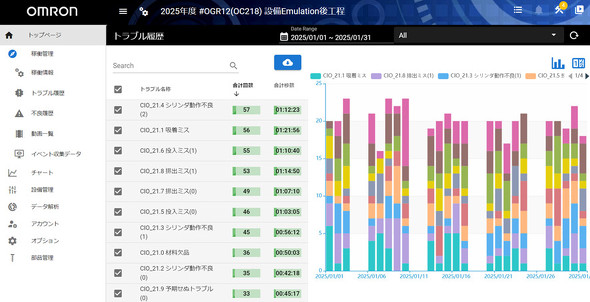

MMSの機能を具体的にみると、稼働状態管理については、工程単位で設備の最新情報を表示し、OEEなど主要な指標を一覧で確認することができる。運転時間、停止時間、トラブル時間などの詳細を設備ごとに細かく確認できる。不良履歴画面では、日付範囲と品種を選択することで、対象の不良要因ごとの集計、グラフ、詳細一覧を表示する。トラブル履歴画面についても同様に集計、グラフ、詳細一覧を表示でき、動画を記録している場合は動画の閲覧が行える。

トラブル履歴画面では、設備ごとに期間を指定してトラブル内容が確認できる。また、停止時間や発生回数順にランキング表示する機能や、パレート図を自動生成して設備停止のボトルネックを見やすい形でユーザーに提供する。さらに、これらのトラブル情報がドラレコ動画に連動しており問題の早期解決を支援する。「製造現場のさまざまな立場の人が必要な情報をすぐに得られるような仕組みとなっているのが特徴です」と京都製作所 田中氏は訴えている。

遠隔立ち上げなど、MMSがもたらす価値

京都製作所とオムロンはこのMMSを、エンドユーザーとなる工場に提案するとともに、装置メーカーにも提案を行っている。装置メーカーはビジネス面で競合する場合もあるが、MMSの採用が拡がることでエンドユーザーのライン全体での生産性向上を期待している。装置メーカーにとって、MMSを採用する利点については、アフターサポートの効率化や設備設計へのフィードバック、突発保全や緊急コールの削減(将来)などの価値を提供できるとしている。

オムロン市川氏は「現地へ行かずに一次対応(装置の状況把握や顧客対応)ができ、電話に比べて顧客とのコミュニケーションミスを避けられるため効率向上が見込めます。さらに、データに基づき必要なタイミングでメンテナンスや設備更新などの提案ができます。また、これらの知見を設計にフィードバックして新規装置開発に生かすことも可能です」と利点を訴える。

一方で、エンドユーザーにとっては、手書きの設備管理から脱却し自動でデータ管理を行えるようになる点や、ドラレコ機能で問題点を映像で確認して早期対処を実現し、ダウンタイムを低減できる点がメリットとなる。さらに、リアルタイムで誰にとっても共通のデータを基にコミュニケーションを行えるようになるため、改善活動の質向上にもつなげられる。

これらの利点が評価を受け、既に国内外で300装置以上の設備管理(100システム以上)が導入されているという。「一度採用されるとさらに他の工場や生産ラインにも導入したいという声も多く、水平展開されるケースも増えています」とオムロン 市川氏は手応えを語る。

導入企業からは、単なる設備稼働監視以外にもさまざまな評価を得ているという。「新たな製造ラインや装置の立ち上げ時にはさまざまなトラブルが発生しますが、そこに設計に関するさまざまな担当者が全員出向くわけにはいかない場合も多くあります。そこで起こった内容を関係者全員にリモートで共有できるという点も高い評価を受けている点です。トラブルを短い時間で解決できるために、製造ライン全体の立ち上げスピードも早めることができ、装置メーカーやエンドユーザー、両方に高い評価を受けています」と京都製作所 技術・生産本部 開発部 厚田氏は説明する。

さらに、寒冷地のユーザーでは、離れた工場建屋の装置の稼働状況を見に行くのが困難な際にもリモートで事務所から状況を把握できる点から導入につながったとする。一方、医療系メーカーでは、生産した製品について過去数年分にわたって生産状況のデータを残すことが必要だが、映像も含めてこれらが容易に残せる点などが評価されたという。「想定していた以上にさまざまな形で使われ、さまざまな業界で導入が進んでいます」と京都製作所 厚田氏は胸を張る。

生産設備全体の見える化や予兆保全などに発展

今後はさらに、オムロンと京都製作所の協業の利点を生かし、工場の生産ライン全体の見える化にもつなげていく方針だ。オムロンのセンサーや制御機器、省エネ機器などを組み合わせ、装置だけでなくライン全体の見える化や生産性改善に貢献していく方針だ。「現状ではユーザーの要望に合わせて対応していく形ですが、機能として取り込めるものは取り込んでいきます。両社ではユーザーから寄せられた要望や情報を月1回持ち合って、それに対応する新しい機能をどう搭載していくかについて議論を行っており、今後も進化させていきたいと思っています」とオムロン 市川氏は説明する。

また、日本の製造業は多くの企業が海外展開を行っているが、海外対応の強化にも取り組んでいる。MMSで必要な国際対応のインタフェース採用を進めており、実際に導入や実証なども増えているという。「海外などの遠い場所でもMMSのようなツールを使うことで、状況が正確に把握でき、アフターメンテナンスやサポートが容易になります。人を派遣しなくても解決できることからコストや時間の節約になります」とオムロン 市川氏は述べる。

さらに、データを自動で蓄積できることからAI(人工知能)を活用した予兆保全にも今後取り組んでいく方針だ。オムロン 市川氏は「AIを用いた予兆保全機能をMMSに搭載していくことも検討しています。まずは、京都製作所の機械に対応した予兆保全機能を追加し、将来的にはさらなる機能拡充にも取り組んでいくことを考えています」と今後の展望を示している。

人手不足が深刻化する日本の製造現場では機械による自動化は必須となるが、その機械の保全人員も十分に確保できない中で、これらの監視も自動化していくことは必然だといえる。ただ、その際にも製造現場や機械の知見がなければ、現場ですぐに生かせるシステムにはならない。京都製作所とオムロンが展開するMMSは、製造現場の現実的なニーズに応えて開発されたシステムであり、現場の見える化の第一歩として早期に効果を生み出せる点は強みだといえるだろう。

関連記事

- サイバー攻撃から工場設備を守れ PLC全製品のセキュリティ強化を図るオムロン

- 盤内機器の把握で古い設備の“ドカ停”を防げ ダイキン工業が取った対策とは

- オムロンとFUJIが取り組む“面の自動化”、モバイルロボットと実装機が連携する意味

- 搬送自動化のカギを握るモバイルロボット、オムロンが考える普及の5つのポイント

- 人の“多様性”をデジタルで力に、オムロン京都太陽のモノづくり革新

- 作業時間ばらつきを28%低減、スマート工場を実現する“超現実的”サービスの真価

- 顧客の現場力も高め、課題解決まで付き合い続けるオムロンFAサービスの実力

- 工場設備で23%の省エネを実現、真空装置メーカーが取り組んだIoTの現実的価値

- リフトに自分で乗ってスーツを運ぶ搬送ロボ、紳士服メーカーが目指す一歩先の自動化

- アイシン・エィ・ダブリュが目指す理想像、“人が活躍”のスマート工場とは

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2025年3月17日

京都製作所の外観 提供:京都製作所

京都製作所の外観 提供:京都製作所 京都製作所 技術・生産本部 開発部 課長の田中氏 提供:オムロン

京都製作所 技術・生産本部 開発部 課長の田中氏 提供:オムロン オムロン インダストリアルオートメーションビジネスカンパニー ソリューション営業本部 第3営業統括部 西日本営業課 市川氏 提供:オムロン

オムロン インダストリアルオートメーションビジネスカンパニー ソリューション営業本部 第3営業統括部 西日本営業課 市川氏 提供:オムロン

京都製作所 技術・生産本部 開発部 厚田氏 提供:オムロン

京都製作所 技術・生産本部 開発部 厚田氏 提供:オムロン 京都製作所の田中氏(左)と厚田氏(右)、オムロンの市川氏(中央) 提供:オムロン

京都製作所の田中氏(左)と厚田氏(右)、オムロンの市川氏(中央) 提供:オムロン