ダイキン鹿島製作所は「製造管理業務の革新」をどのように実現したのか:製造業DX

プロセス製造業は組み立て製造業と業態が大きく異なるため、工場DXの取り組みも異なるのが一般的だ。しかしダイキンの鹿島製作所は、化学品を扱うプロセス製造業でありながら組み立て製造業の手法を取り入れることで工場DXをめざしている。

周知の通り、製造業は自動車や電子機器などに代表される組み立て製造業と化学産業を中心としたプロセス製造業に大別される。

多様な種類の部品から最終製品を作り上げる組み立て製造業と、ガスや液体などの原材料を反応させて新たな製品を生み出すプロセス製造業では業態が大きく異なる。そのためモノづくりを革新する工場DX(デジタルトランスフォーメーション)の取り組み方法も違うというのが一般的な見方だった。

このような“常識”の枠に収まらない取り組みを進めているのがダイキン 化学事業部の鹿島製作所(茨城県神栖市)だ。化学品を扱うプロセス製造業でありながら、組み立て製造業の手法を取り入れて工場DXを実現しようとしている。

量産製品を高効率かつ高品質に生産するためのマザー工場

ダイキンといえば思い浮かべるのは空調機だが、同社にはもう一つ違う顔がある。創業から10年目の1933年、空調機器の冷媒技術をベースに日本で初めて「フッ素化学」に取り組んで以来、脈々と育んできた化学事業がそれだ。

同社 化学事業部 企画部長(兼)生産革新・業務革新プロジェクトリーダーの小川忠士氏は「主力製品は溶融成形が可能なフッ素樹脂(ネオフロン)で、半導体工場の薬液用チューブやタンクの内部をコーティングするライニングの他、伝送損失が低く丈夫で燃えにくいことからLANケーブルの被覆などにも採用されています」と語る。

同事業部の生産拠点は、鹿島製作所と化学事業部の創業の地である淀川製作所(大阪府摂津市)に加え、米国、中国、フランスなどグローバルに拡大している。これらの中でも国内にある淀川製作所と鹿島製作所が果たす役割は大きい。製品開発初期の生産立ち上げを淀川製作所が担い、一定以上の規模での量産に移行する製品を高効率かつ高品質に生産するのが鹿島製作所の役割だ。鹿島製作所で作り上げた生産技術などを海外の生産拠点に横展開することから、同製作所はマザー工場という位置付けにもなっている。

プロセス製造でありながら組み立て製造の要素も

鹿島製作所で量産しているのが、ダイキン 化学事業部の主力製品であるネオフロンだ。

原材料の化学反応から生み出されるネオフロンはプロセス製造によって生産されるわけだが、石油化学に代表される一般的なプロセス製造とは異なる点もある。ネオフロンの最終製品は粉末やペレットの形なので、これらを小分けしたり充填(じゅうてん)したりといった作業が発生する。人手による作業だけでなくロボットを用いたマテリアルハンドリングも行っており、これは組み立て製造でよく見られるものだ。「しかも製品1種類当たりの生産量は、石油化学の10分の1〜100分の1程度とそれほど多くありません。一方で製品種別は多岐にわたり、主に小ロットで生産している淀川製作所では数千種、中量以上の生産を手掛ける鹿島製作所でも百数十種におよびます」(小川氏)

高効率かつ高品質な生産にはさまざまな困難があるものの、手をこまねいているわけではない。同社 鹿島製作所長の氷室昌洋氏は、「20年以上前から協創関係にあるダイセルから生産革新手法を学び、生産現場におけるプロセスイノベーションに関する技術やノウハウを化学プラントに導入してきました」と説明する。

その成果の一環として鹿島製作所は2023年12月、プロセス産業のDXを表彰する国際賞「プラントオブザイヤー2023」を受賞するに至った。これまで活用されていなかった計装機器の内部データ(HART信号)とプロセスデータをAI(人工知能)で監視し、機器の異常をリアルタイムに検知することを可能にした世界初の事例が評価された。

紙ベースの作業記録の電子化(デジタル化)が課題に

生産革新手法やAIなどの最新技術の導入によって一定の成果を得ているが、解決すべき課題は多い。

氷室氏は「海外を含めて生産体制をグローバル化するためには、同一製品が同一品質であることが必須要件です。一方、国内事業所に目を向けると熟練工の高齢化が進んでおり、若い世代に技能や技術をいかに伝承するかが急務になっています」と述べる。そこで求められるのが、条件さえ決めれば同じ品質の製品を確実に生産できるというモノづくりの標準化だ。

モノづくりの標準化は、製品の需要変動に対応するフレキシブルな生産体制を築く上でも不可欠だ。リーマンショックからコロナ禍を経て、半導体需要と連動するネオフロンの需要変動はスピード、振れ幅ともに激しさを増している。しかし、急激な需要増に対応するためにプラントを増設するとなると最低でも2〜3年を要する。そこで、モノづくりの標準化を基に現場改善を徹底して無駄を省き、今ある設備を最大限に活用してより高い生産効率を実現することが重要になる。

こうした観点であらためて製造現場を見渡したとき、課題として浮上したのが原材料の入荷や製品の出荷などの作業記録が紙ベースで行われていたことだ。

DCS(分散型制御システム)によるプラント運転制御はもちろん、プラントオブザイヤー2023の授賞理由になったプロセスデータのAI監視、間接部門のペーパーレス化など、鹿島製作所はデジタル技術を積極的に導入してきた。しかし、製造現場の記録のデジタル化は“後回し”になっていた。

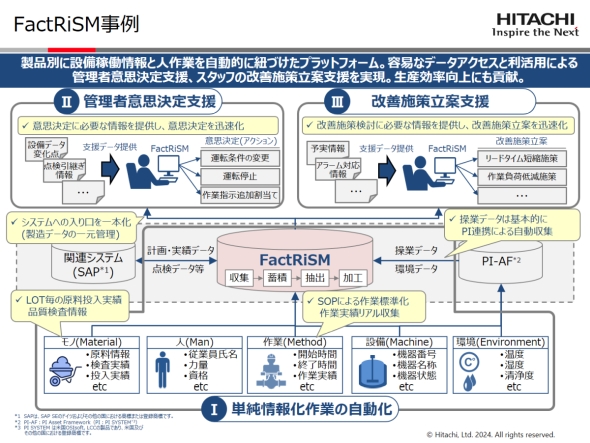

ただし、大量に蓄積された紙の帳票を単にデジタル化するだけでは意味がない。それでは“点”の情報にしかならないからだ。ダイキン 鹿島製作所 化学事業部 鹿島製造部 第一課長の倉田一平氏は「ばらばらに蓄積されてきた情報を製品別の視点で整理し直すと同時に、DCSに基づく設備の稼働情報と人の作業をひも付けて“線”にすることで、一つの製品の生産に関する始まりと終わりを見えるようにしたいと考えました」と語る。

ダイキンと日立の協創による「製造管理業務の革新」

鹿島製作所の「製造管理業務の革新」の取り組みを包括的に支援しているのが日立製作所(以下、日立)だ。日立 インダストリアルビジネスユニット トータルシームレスソリューション統括本部 スマートインダストリー部 主任技師の梅木春男氏は「化学プラントではあまり導入例がなかったMES(製造実行システム)を通じていかに製造業務の革新に活用できるかが検討課題でした」と振り返る。

まずは課題発見、解決案創生、価値検証という3つのステップから成る日立の協創の方法論「NEXPERIENCE」をベースに両社でディスカッションを重ねた。その結果、生産効率を客観的に評価する指標であるOEE(総合設備効率)を取り入れ、製品別に生産性評価を行い、無理無駄ムラを削減するといった製造業務の革新に向けて、これらの取り組みを実現するためのMESとして日立の「FactRiSM」を採用することが決まった。ネオフロンの生産が、プロセス製造でありながら組み立て製造の要素も持っているためMESを有効に活用できるという視点もあった。

鹿島製作所は2021年6月に「鹿島統合生産センター」(通称IPC)を開設した。鹿島製作所のプラントの運転管理や設備管理、生産管理に関わる人、組織、情報の全てを統合し、品質と生産性を向上させることを目的とするIPCは、製造管理業務の革新を実装する舞台にもなった。

FactRiSMを情報プラットフォームとして「最大限に使い込む」

製造管理業務の革新でまず取り組んだのが、紙ベースの作業記録がどのようなものかを把握することだった。日立 インダストリアルビジネスユニット デジタルソリューション事業統括本部 ソリューション&サービス事業部 産業第1ソリューション本部 産業第1ソリューション部 テクニカルマネージャの山田敏広氏は「各設備の担当者が個人的な判断で記入しているのもあれば、設備から取得したデータをわざわざ転記しているだけのものもあり、情報が活用されていないという実態が明らかになりました。この問題意識を全員で共有することで、『取得すべき情報を製品視点で整理し直し、設備の稼働情報と人の作業とひも付ける』という基本方針に向けた合意が形成されました」と説明する。

紙ベースの作業記録を精査する中で、他の課題も洗い出された。「記録提出のフィードバックは24時間後なので良いことにも悪いことにも対応が遅れること。化学プラントのオペレーターは設備の稼働状況を注視するが製品に対する視点がないこと。製造現場には職人的な気質が残っており、ベテランは経験に裏付けられた正確な判断ができるが中堅や若手との間で判断や記録内容にバラつきが生じることなど、解決すべき点が多数ありました」(倉田氏)

基本方針が定まったとはいえ、取り組みが一気に進んだわけではない。「当初は『日立が必要なシステムを作ってくれる』という受け身の姿勢でいたため、プロジェクトは停滞していました」(倉田氏)。そうではなく「自分たちが何をしたいのかをまず考える必要がある」(同氏)と気付いたことで物事は動き始めたという。

倉田氏は「FactRiSMを100%使って自分たちの業務を合わせればよいと考えていましたが、必ずしもそうする必要はなかったのです。当社にはデジタル技術者を独自に育成するダイキン情報技術大学という制度があります。その出身者が別のアプリで独自に情報の可視化に取り組んでいる姿を目の当たりにして刺激を受け、FactRiSMは情報を取得するためのプラットフォームとして活用する方向にかじを切り替えました。FactRiSMに全てを依存するのではなく『最大限に使い込む』という考え方を重視したことが奏功しました」と述べる。

鹿島製作所の製造管理業務の革新は、大きな成果が出始めている。氷室氏は「IPCが管轄するプラントの生産効率を15%向上させています」と強調する。

鹿島製作所で構築した仕組みを横展開

ダイキン 化学事業部は、鹿島製作所で構築した仕組みを横展開しようとしている。小川氏は「2024年度からグローバルレベルでのさらなる情報活用を進めます」と意欲を示す。

日立 インダストリアルビジネスユニット デジタルソリューション事業統括本部 ソリューション&サービス事業部 産業第1ソリューション本部 産業第1ソリューション部 主任技師の前田信太郎氏も「これまでは生産能力の向上やコスト削減など、課題ありきでその解決に注力してきました。今後は品質のさらなる安定化やカーボンニュートラルをはじめとする環境対応など、サプライチェーン全体や社会に対する責任を果たすための取り組みも重視しなければなりません。日立は、構想・企画段階からお客さまのデジタル化を支援し、より良いモノづくりに貢献していきます」と語り、ダイキンとの協創を一段上のレベルに高めていく考えだ。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2024年5月25日

ダイキン 化学事業部 企画部長(兼)生産革新・業務革新プロジェクトリーダーの小川忠士氏

ダイキン 化学事業部 企画部長(兼)生産革新・業務革新プロジェクトリーダーの小川忠士氏 ダイキン 鹿島製作所長の氷室昌洋氏

ダイキン 鹿島製作所長の氷室昌洋氏 ダイキン 鹿島製作所 化学事業部 鹿島製造部 第一課長の倉田一平氏

ダイキン 鹿島製作所 化学事業部 鹿島製造部 第一課長の倉田一平氏 日立 インダストリアルビジネスユニット トータルシームレスソリューション統括本部 スマートインダストリー部 主任技師の梅木春男氏

日立 インダストリアルビジネスユニット トータルシームレスソリューション統括本部 スマートインダストリー部 主任技師の梅木春男氏

日立 インダストリアルビジネスユニット デジタルソリューション事業統括本部 ソリューション&サービス事業部 産業第1ソリューション本部 産業第1ソリューション部 テクニカルマネージャの山田敏広氏

日立 インダストリアルビジネスユニット デジタルソリューション事業統括本部 ソリューション&サービス事業部 産業第1ソリューション本部 産業第1ソリューション部 テクニカルマネージャの山田敏広氏 日立 インダストリアルビジネスユニット デジタルソリューション事業統括本部 ソリューション&サービス事業部 産業第1ソリューション本部 産業第1ソリューション部 主任技師の前田信太郎氏

日立 インダストリアルビジネスユニット デジタルソリューション事業統括本部 ソリューション&サービス事業部 産業第1ソリューション本部 産業第1ソリューション部 主任技師の前田信太郎氏