不適切検査にコロナ禍、製造業の「品質」を取り巻く課題は解決できるのか:生産品質向上

「品質」を強みにしてきた日本の製造業だが、複数の企業で品質検査に関する不適切な行為が続発したこともあり、あらためての生産品質向上に向けた取り組みが求められている。さらにコロナ禍によって、検査工程の省力化や自動化も必要になっている。このような状況で役立つのが、日立が提供する「製品経歴トレーサビリティ」と「品質検査」の2つのソリューションである。

国内の製造業におけるモノづくりは高品質が最大の特長とされてきた。実際に製造現場の業務としても品質向上に向けた取り組みは日々の大きな割合を占めている。ただし、近年の日本の製造業では無資格者による検査、検査データの改ざんや捏造、検査作業手順の逸脱といった品質に関する不適切な行為も発覚しており、顧客からの信頼の失墜、ひいては経営を揺るがす問題となっている。

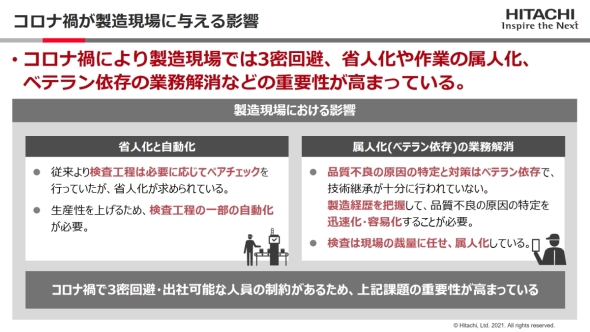

これらの背景には、製品の複雑性が高まり続ける一方で、これまで品質向上を担ってきた熟練技術者からの技術継承が十分に行われていないことなどがある。さらに現在、製造現場に大きな影響を与えているのが、2020年初頭から始まったコロナ禍だ。オフィスと同様に製造現場においても3密回避や出社制限が求められ、検査工程の省力化や自動化、属人化の解消、ベテラン依存からの脱却などの重要性が高まっている。

これらの課題解決を含め、日本の製造業は品質確保のために新たな取り組みが必要な局面を迎えている。特に、品質不良が発生した際にいかに素早く不良要因とその影響範囲を特定し、適切な対応を行うための仕組みづくりは急務といえるだろう。

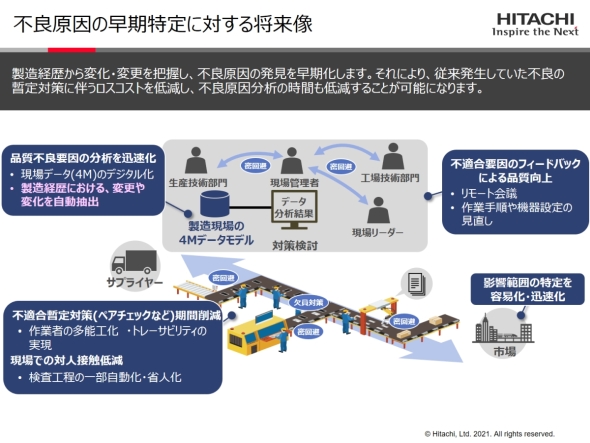

そうした生産品質向上に向けて、「品質不良の影響範囲の特定や不良要因の特定を迅速に行うためには、トレーサビリティの構築および4Mデータ(huMan、Machine、Material、Method)の活用が不可欠」というコンセプトの下、製造業の取り組みを支援しているのが日立製作所(以下、日立)である。今回は、日立のさまざまな生産品質向上ソリューションの中から「製品経歴トレーサビリティ」と「品質検査」の2つを紹介しよう。

4Mデータを活用して製造工程で発生した変更・変化情報を可視化

製品経歴トレーサビリティは、モノづくりを行う中で発生する不適合品の要因調査の時間を短縮するソリューションである。

従来は不適合品が判明したとしても、その影響範囲の特定や原因分析を迅速に行うことができず、暫定対策コストなど多大なロスコストが発生していた。この要因を現場レベルで掘り下げてみると、紙帳票などに手書きされたアナログデータのデジタル化が進んでおらず、設備情報や作業手順も最新状態に更新できていないといった問題が明らかになってくる。これらの現場からの報告を受けて施策を検討する対策会議も、調査に必要な情報入手に手間取るばかりで迅速な動きを取ることができず、暫定的な対策が多発、恒久化しているのが実情だ。

そこに輪をかけて襲ったのが先にも述べたコロナ禍である。関係者が一堂に会する対策会議は密が発生することから開催が困難となり、ペアチェックなどの暫定対策もまた対人接触機会を増加させてしまうことから回避しなければならない。

要するに、これまで多くの製造業で日常的に行われてきた暫定対策は、八方ふさがりで立ち行かなくなっている。日立の製品経歴トレーサビリティは、この課題を解決するものだ。日立製作所 産業・流通ビジネスユニット エンタープライズソリューション事業部 産業システム本部 第六システム部 第2G 主任技師の廣喜充氏は「製品経歴トレーサビリティは、製造工程で蓄積された4Mデータを活用し、製品の製造工程で発生した変更や変化に関する情報を可視化します。これにより、工場オペレーションマネジメントとしての変化点管理や品質管理に活用することができます」と説明する。

IoTデータを効果的に活用するうってつけのソリューションに

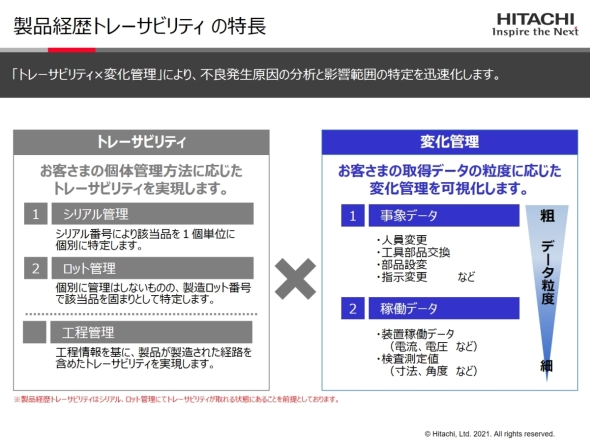

製品経歴トレーサビリティでは、ユーザーの個体管理方法に応じたトレーサビリティを実現している。シリアル番号により該当品を1個単位に個別に特定する「シリアル管理」、個別に管理はしないものの製造ロット番号で該当品を固まりとして特定する「ロット管理」、さらにこれらの管理手法を前提として製品が製造された経路を含めたトレーサビリティを実現する「工程管理」などに対応し、4Mデータである事象データや、装置などから得られる稼働データなどさまざまな取得データの種類や粒度に応じて「変更」や「変化」についての可視化を行う。

なお、ここでいう「変更」と「変化」には大きな違いがある。「変更」は例えば日勤から夜勤への要員シフトなど計画に基づくものをさし、一方の「変化」は何らかの突発的な出来事を受けた一時的な要員追加など、もともとの計画にはなかったものをさす。廣氏は「こうした変更情報と変化情報をしっかり分けて捉えられることが、製品経歴トレーサビリティの強みとなっています」と強調する。

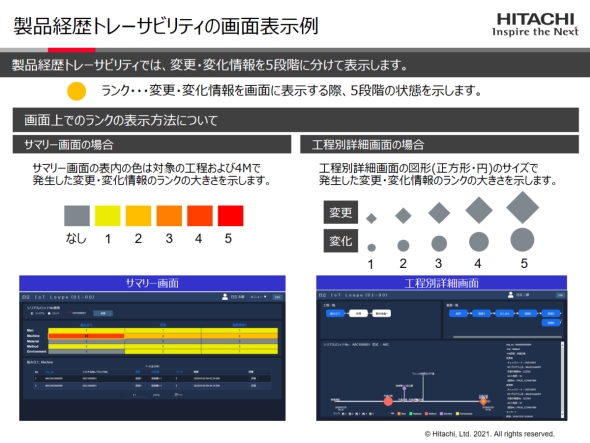

さらに製品経歴トレーサビリティは、変更情報および変化情報をそれぞれ5段階のランクに分けて表示する。事象データについては、4Mデータに関するイベントごとに任意のランクを指定することが可能。稼働データについては、標準偏差を用いた値の発生確率および分布によりランクを付与する処理仕様となっている。

これによって不良発生時に、その対象となるシリアル番号やロット番号の製造工程で発生した変更情報と変化情報を工程別や4Mデータ別に分析し、不良発生の原因究明や対策を実施することが可能となる。分析内容はサマリー画面で確認できる他、工程別詳細画面の情報をCSV形式で出力して関係者間で情報共有できるため、調査や対策検討を行う際にリアルに対面して密になる対策会議を開催する必要はない。

2020年4月から提供を開始した製品経歴トレーサビリティだが、「4MデータをはじめとするIoT(モノのインターネット)データの準備が整っていれば、早ければ半年程度で導入することも可能です」(廣氏)という。現在では多くの工場でIoTの取り組みが進んでおり、データが整いつつあることを考えれば、製品経歴トレーサビリティはこれらのIoTデータを効果的に活用するうってつけのソリューションとなるのではないだろうか。

廣氏は「導入効果としては品質不良原因特定でこれまで数カ月かかっていたところを1週間に減らせると見込んでいるお客さまもあります」とのことで、ロスコスト削減など定量的な効果も出しやすいという点からも採用を検討する価値があるのではないだろうか。

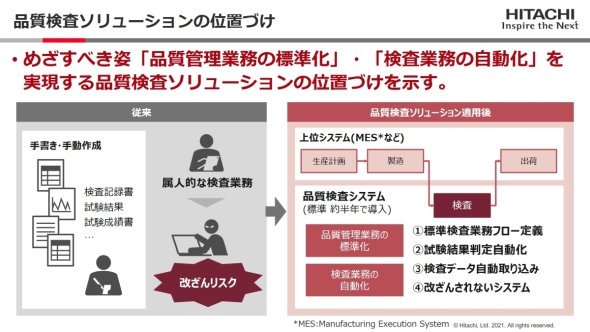

日本の製造業がめざすべき「品質管理業務の標準化」と「検査業務の自動化」

日立が提供するもう1つのソリューション「品質検査」は、IoTを用いることでコロナ禍での品質確保と経営目標のKPI(重要業績評価指標)達成への取り組みに貢献する機能を備えている。特に、製造業の経営層を悩ませる喫緊の課題となっていた不適切検査からの脱却に効果的だ。

数年前から日本の製造業で続発した不適切検査の原因を分析すると、大きく「人手不足」「役割と権限があいまい」「不正が行える環境」の3つに集約される。日立製作所 産業・流通ビジネスユニット エンタープライズソリューション事業部 産業システム本部 第二システム部 主任技師の井川祐輔氏は、「これら3つの課題を解決するために日本の製造業がめざすべき、『品質管理業務の標準化』と『検査業務の自動化』を品質検査ソリューションによって実現できます」と語る。

ところで日立は、どういった背景からこの品質検査ソリューションを展開するに至ったのだろうか。実は日立は、20年以上前から製薬業界向けに品質検査のパッケージソリューションを提供しており、国内上位20社のうち14社に採用されるなど高い実績を誇っている。すなわち今回の品質検査ソリューションは、そうした製薬業界における品質マネジメントシステム(QMS)など、特に厳しい要件が課せられている品質検査に携わる中で培ってきた業界最高水準の知見とノウハウを、裾野の広い製造業向けに横展開することをめざして開発に着手し、2019年から提案活動を進めてきたものなのである。

品質検査ソリューションを構成する4つの主要機能

品質検査ソリューションは、大きく分けて次の4つの機能で構成されている。

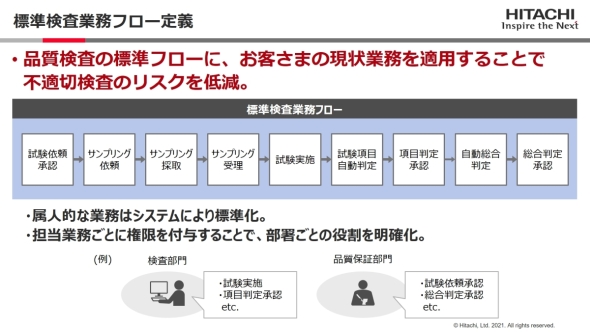

1つ目は「標準検査業務フロー定義」。試験依頼承認からサンプリング依頼、サンプリング採取、サンプリング受理、試験実施、試験項目自動判定、項目判定承認、自動総合判定、総合判定承認に至る品質検査の標準的な業務フローに、ユーザーの現状業務を適用することで不適切検査のリスクを低減する。「この標準検査業務フローこそ前述した製薬業界における品質検査のプロセスをベースとしたものであり、属人的な業務をシステムにより標準化するとともに担当業務ごとに権限を付与することで、部署ごとの役割を明確化します」(井川氏)という。

2つ目の「試験結果判定自動化」は、試験結果を登録後、そのデータが規格値の範囲にあるか否かをシステムで自動判定するもので、紙の検査記録書や試験成績書などへの手書きをなくすことで人為的ミスを排除するとともに省力化に寄与する。

3つ目は「検査データ自動取り込み」だ。工場内のさまざまな検査機器からのファイル転送や、型式の古い装置からの検査データもRS-232Cなどのインタフェースを介した物理的な結線により自動で取り込み、試験結果データと試験記録シート(バイナリファイル)を改ざんされない形でデータベースに保存する。これにより人間が介在してデータを転記していた作業をなくすことができる。

そして4つ目が「改ざんされないシステム」になる。担当者ごとに必要な権限を付与するとともに、標準検査業務フローの要所ごとにユーザー認証を要求し、登録された記録について変更履歴を保存する。万一、不正行為が発生した際の証跡となり、各担当者に対して不正を起こさせないための抑止力となる。

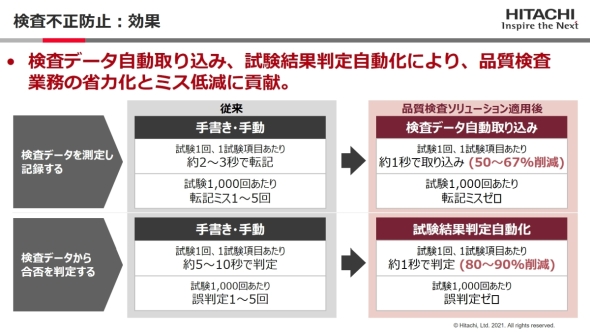

検査データの合否判定で80〜90%の工数削減も

実際に品質検査ソリューションはどのような導入効果を上げているのだろうか。

井川氏によれば、これまで手書きと手動で行っていた検査データの測定・記録および検査データの合否判定に品質検査ソリューションを適用すると、検査データの測定・記録については50〜67%の工数削減、検査データの合否判定については80〜90%の工数削減が見込めるという※1)。「品質検査ソリューションによる自動化で品質検査業務を省力化することに加え、転記ミスや誤判定をゼロとするなどヒューマンエラーの低減にも大きく貢献しています」(同氏)。また、ある製造業では複数拠点に品質検査ソリューションを横展開し、不適切検査の撲滅に大きな成果を上げている。

日立はこれらの実績を基に提案活動のさらなる強化を図る一方で、より幅広い製造業に品質検査ソリューションを普及すべく、導入のハードルを下げるための取り組みも進めていく考えだ。井川氏は「今後に向けて、例えばSaaS型かつサブスクリプションモデルでのソリューション提供も検討しています」とその方向性を示す。

これまでもDX(デジタルトランスフォーメーション)が強く求められていた国内製造業だが、コロナ禍によって起こった事業や働き方の新たな日常(ニューノーマル)に対応するためにも、その取り組みをさらに加速していかなければならない。また、そうした中でも一貫して追求していかなければならないのが生産品質向上という観点であり、日立の製品経歴トレーサビリティと品質検査という2つのソリューションは、日本の製造業に新たな強みをもたらしてくれそうだ。

※1)本実績につきましては、当該お客さまの事例におけるケースとなり、必ずしも同様の効果が出るとは限りません。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社 日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年3月3日

日立製作所 産業・流通ビジネスユニット エンタープライズソリューション事業部 産業システム本部 第六システム部 第2G 主任技師の廣喜充氏

日立製作所 産業・流通ビジネスユニット エンタープライズソリューション事業部 産業システム本部 第六システム部 第2G 主任技師の廣喜充氏

日立製作所 産業・流通ビジネスユニット エンタープライズソリューション事業部 産業システム本部 第二システム部 主任技師の井川祐輔氏

日立製作所 産業・流通ビジネスユニット エンタープライズソリューション事業部 産業システム本部 第二システム部 主任技師の井川祐輔氏