新世代コンパクトSLS 3Dプリンタ「Fuse 1」が切り開く製造業の新たな可能性:国内活用事例で学ぶ

3Dプリンタはもはや試作だけの道具ではない――。FormlabsのコンパクトSLS 3Dプリンタ「Fuse 1」が製造現場の常識を覆そうとしている。国内外の先進的な活用事例から、エフ・アイ・ティの取り組みを詳しく紹介するとともに、設計と生産に“自由”をもたらすFuse 1の魅力に迫る。

3Dプリンタというと試作品製作のツールであり、量産には向かないというイメージを持つ人が多いかもしれない。しかし、海外では粉末焼結積層造形(SLS)方式の3Dプリンタを用いた量産部品の製造が活発に行われ、市場も拡大傾向にある。

日本でもこの技術を積極的に活用し、成果を上げている企業がある。高精度かつ高強度の造形が可能なFormlabsの「Fuse 1」を導入したエフ・アイ・ティだ。

世界と日本の3Dプリンタ市場の現状

Formlabsが取りまとめた調査結果によれば、北米、欧州、中国の3Dプリンタ市場は年々右肩上がりに成長しているという。その一方で、日本市場は2018年から2023年にかけて停滞が続いている。

「この違いは明確です。欧米、中国では量産部品への3Dプリンタ適用が進んでいますが、日本ではまだ試作段階での活用にとどまっているからです」と、Formlabs 代理店事業開発マネージャーの魚岸剛氏は指摘する。

1990年代からラピッドプロトタイピングとして活用されてきた3Dプリント技術は、2014年ごろに3Dプリンタブームが到来し、「次は量産だ」という期待が高まった。しかし、日本ではコストや品質保証に対する懸念から量産への適用が海外ほど進まなかった。

Formlabsが開発したFuse 1は、日本のユーザーが3Dプリンタに抱くイメージを払拭(ふっしょく)し、従来のSLS方式3Dプリンタの課題を解決する製品だ。

SLS方式は、熱可塑性プラスチック粉末にレーザーを焼結する造形手法で、複雑な内部構造や流路などを一体成形でき、バッチ生産にも適している。しかし、従来の一般的なSLS方式3Dプリンタは導入コストが数千万円規模と高額であり、専用の設備や部屋、専任技術者が必要といった課題があった。

「Formlabsは、Fuse 1の投入により『コンパクトSLS』という、これまでにない新たなカテゴリーを確立しました。165×165×300mmの造形サイズにあえて限定することで低コストでの導入と運用を実現し、ボタン操作一つで量産品質の樹脂3Dプリント部品を製造できます」と魚岸氏は説明する。

さらに、Fuse 1の特長として100V電源による動作、ダクトレス/窒素レスでの運用、半導体レーザーの採用によるブレのない安定した出力、そして、粉が舞わない安全な作業環境などが挙げられる。「コンパクトSLSという新たなカテゴリーを確立したFuse 1は海外の樹脂SLS方式3Dプリンタ市場でシェアを伸ばしており、世界的に高い評価を得ています」(魚岸氏)。

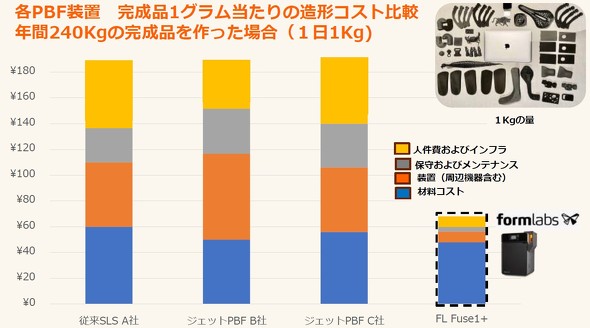

図1 FormlabsのコンパクトSLS 3Dプリンタ「Fuse 1+」(一番右のグラフ)であれば、他の製品/造形方式と比較して、造形コスト(人件費およびインフラ費+保守およびメンテナンス費+装置+材料コスト)を大幅に低減することが可能だ[クリックで拡大] 提供:Formlabs

図1 FormlabsのコンパクトSLS 3Dプリンタ「Fuse 1+」(一番右のグラフ)であれば、他の製品/造形方式と比較して、造形コスト(人件費およびインフラ費+保守およびメンテナンス費+装置+材料コスト)を大幅に低減することが可能だ[クリックで拡大] 提供:Formlabs海外での活用事例:自動車産業での広がり

海外では、自動車産業を中心にFuse 1が積極的に活用されている。

米Ford Motorは、大型SUV車の開発にFuse 1を含むFormlabs製3Dプリンタを導入。プロトタイプ製作や機能部品製造において、精度と耐久性の高水準を維持しながら製品開発サイクルを短縮することに成功した。従来のCNC加工では時間とコストがかかり、開発の遅延が生じていたが、3Dプリンタの導入によりプロトタイピングにかかる時間を数週間から数日に短縮し、量産向けの成形型の製作コストも大幅に削減できたという。

ドイツの自動車部品サプライヤーのBrose FahrzeugteileもFormlabsの3Dプリンタを導入し、設計および製造工程の合理化に成功している。Fuse 1によってブラケットや固定具などの高強度な機能部品を製造している。外部サプライヤーへの依存度を低減し、プロトタイピングにかかる時間を60%削減したことで、自動車製造業界におけるイノベーションの限界を押し広げることができたと評価している。

さらに、警察や災害対策部隊向けの特殊/緊急車両を製造するドイツのMOSOLF Special Vehiclesは「Fuse 1+」を導入し、車両の改良に必要なカスタム部品の製造工程の合理化を実現した。外注の必要性をなくし、製作期間を数週間からわずか数日へと短縮した他、少量生産のコスト削減も成し遂げている。同社では、製造するほぼ全ての車両に3Dプリント部品を使用しており、年間5000点以上の部品を3Dプリントで生産している。

国内での活用事例:エフ・アイ・ティの取り組み

そして、先行する海外に負けず劣らず国内でFuse 1を積極的に活用し、自社製品開発や部品製造に取り組んでいるのが岐阜県各務原市に本社を構える、2001年創業のファクトリーオートメーション総合メーカーのエフ・アイ・ティだ。

同社は自動化装置の設計/製作、協働ロボット用グリッパーの開発/販売などを手掛けており、2004年ごろから試験的に3Dプリンタの活用を開始。2022年に満を持してFuse 1を導入し、2024年にはFuse 1+も追加導入している。

「当初、試験的に導入した熱溶解積層(FDM)方式3Dプリンタでは、強度の異方性(方向によって強度が変わる性質)や造形できる形状の制限などに課題を感じ、製品への適用は諦めていました。これに対して、SLS方式のFuse 1は強度の異方性が少なく、デザインの自由度も高いため、装置部品の製造に適していると判断し、本格運用を始めることができました」とエフ・アイ・ティ 代表取締役の古田貴士氏は説明する。

現在、エフ・アイ・ティではFuse 1を多様な装置部品の製造に活用している。搬送コンベヤープーリーでは、従来アルミの削り出しで製作していたものを、必要な強度を満たす3Dプリント部品に置き換えた。これにより、リードタイムを2週間から1日に短縮し、コストを90%削減することに成功した。装置の保護/安全カバーについては、板金部品から3Dプリント部品に置き換えることで、スリム化、軽量化、デザイン性の向上を図っている。さらに、供給された束状の材料から1本だけを取り出す複雑な機構を備える装置の特殊なローラーも3Dプリント部品で実現している。細かなところでは、アルミフレーム用のブラケットの一部(強度を要求しない箇所)を3Dプリント部品に置き換え、軽量化と低コスト化を果たした。

「最も大きな成果が出ているのは、協働ロボット用電動グリッパーです」と古田氏は胸を張る。同社では、Fuse 1を活用して協働ロボット用電動グリッパーを量産している。開発費や加工費の削減、小型化/軽量化に成功し、力覚センサー内蔵グリッパー(重量250g)や内径把持グリッパー(総重量650g、4kgのワーク把持可能)などの製品を実現する。従来は切削加工を前提に設計すべきところを、3Dプリントを前提とした設計にすることで部品点数を大幅に削減し、よりシンプルな設計でありながら、高い強度と摺動性を担保できるようになったという。

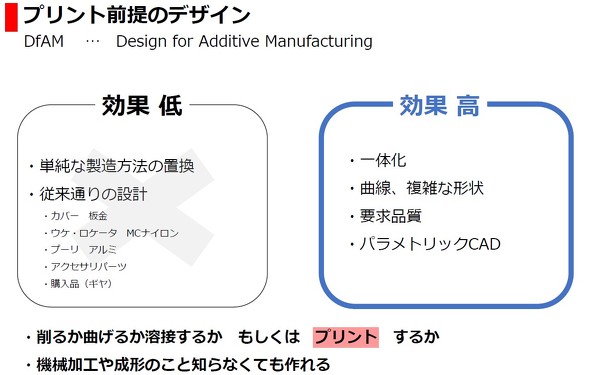

古田氏は3Dプリンタ活用の秘訣(ひけつ)として、「単純な製造方法の置き換えでは効果は低いといえます。一体化や曲線、複雑な形状の活用、要求品質に合わせた設計などを考慮することで、高い効果が得られます」と述べ、「DfAM(Design for Additive Manufacturing:積層造形に適した設計)」の重要性を説く。

従来の機械工学では「削るか、曲げるか、溶接するか」という発想だったが、3Dプリント時代には「プリントする」という新たな選択肢が加わる。これにより、従来の機械加工や成形の制約にとらわれない自由な設計が可能になる。AI(人工知能)を活用した設計も重要だ。ジェネレーティブデザインを取り入れることで、より少ない材料で樹脂素材の欠点である強度をカバーしつつ、技術者の経験や勘だけに頼らない設計を実現できる。

「多くの開発現場で付加価値の向上やリードタイムの削減が要求される中、3Dプリンタを活用することで解決できる課題は多くあります。試作開発だけでなく、生産技術の現場でもFuse 1で課題を解決し、多くの付加価値を生み出すことができます」(古田氏)

日本の製造業におけるFuse 1の可能性

Fuse 1のメリットを生かせるターゲット領域として有望なのは、少量生産の産業機械/社内設備、治具の分野だ。特に、半導体製造装置、食品/包装機械、医薬品製造装置、工作機械、鉄道車両関連装置、建設/農業機械、電池製造装置、FAといった産業分野では、カスタム部品の需要が高く、3Dプリンタの活用余地が大きい。

「今まで日本では、3Dプリンタは試作用というイメージが強かったですが、Fuse 1のようなコンパクトSLS 3Dプリンタの登場により、量産部品への適用も視野に入ってきました」と魚岸氏も日本市場の将来性を語る。

従来工法との比較では、射出成形用の金型製作費は小さいものでも100万円ほどかかり、1000ショットの小ロット生産では1個当たり1100円(成形代100円+金型代償却1000円)程度のコストがかかる。これに対し、3Dプリンタでは1個当たり200〜300円で製造可能だ。「金型10個分の費用でFuse 1が購入できます」という魚岸氏の言葉は、小ロット生産におけるFuse 1のコスト優位性を端的に示している。

3Dプリンタを導入する際、単なる工法の置き換えではなく、造形方式の特性を生かした設計思想の転換が何よりも重要だ。削る、曲げる、溶接するという従来の加工法に慣れ親しんだ設計者が3Dプリント向けの設計(DfAM)を習得することで、部品の軽量化、一体化、機能性向上といったさまざまなメリットを享受できる。

日本の製造業がグローバル競争で優位性を保つためには、3Dプリンタを活用した生産性向上は避けて通れないだろう。エフ・アイ・ティの活用事例からも分かる通り、コンパクトSLSという新たなカテゴリーを確立するFuse 1が、これまでの3Dプリンタのイメージや製造現場の常識を覆し、モノづくりの在り方を次のステージへと引き上げてくれるはずだ。エフ・アイ・ティはFuse 1のユーザーでもあり、Formlabs製品の販売代理店でもある。より詳しい話に興味のある方は気軽に問い合わせしてほしい。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社エフ・アイ・ティ、Formlabs株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2025年4月29日

Formlabs 代理店事業開発マネージャーの魚岸剛氏

Formlabs 代理店事業開発マネージャーの魚岸剛氏 エフ・アイ・ティ 代表取締役の古田貴士氏 提供:Formlabs

エフ・アイ・ティ 代表取締役の古田貴士氏 提供:Formlabs